ステンレス鋼は、小さな手術器具やカトラリー、調理器具から、大きな建築資材や産業機器に至るまで、私たちの日常生活のいたるところで目にすることができる。レーザー切断は、その高速性と高精度のため、ますます多くのステンレス鋼加工業者に支持されている。

この記事では、ステンレス鋼レーザー切断の基本、切断の難しさ、コストについて説明する。

ステンレス鋼レーザー切断とは?

ステンレス鋼レーザー切断は、非常に高い出力密度のレーザービームをステンレス鋼の表面に集光し、局所的な表面温度を急速に上昇させ、急速な溶融、蒸発、アブレーションを引き起こすプロセスである。

同時に、ビーム同軸高速気流を通してステンレス鋼溶融吹き飛ばし、ワークの精密切断を実現する。

なぜステンレス鋼は切断が難しいのか?

ステンレス鋼の切断が難しい主な理由は、その独特な物理的・化学的性質と切っても切れない関係にあり、特に従来の加工方法では以下のような課題に直面する:

高い反射率

ステンレス鋼、特にオーステナイト系304、316のファイバーレーザーの反射率は70%までで、炭素鋼よりもはるかに高い。このため、レーザーエネルギーを効率的に結合することが難しく、同じ厚さの炭素鋼を切断する場合と比較して、切断を開始するために高い出力が必要となります。

溶融粘度が高く、スラグが垂れやすい。

ステンレス鋼はクロムやニッケルなどの元素を含むため、溶融粘度が高く流動性が悪い。このため、補助ガスがスラグを完全に吹き飛ばすことが難しく、切り口の下端には「涙滴」のようなスラグが形成されやすい。

厚板切断のエネルギー減衰

ステンレス鋼の板厚が10mmを超える切断では、レーザーが切り口で何度も反射し、エネルギー分布が不均一になるため、切り口のテーパーが大きくなり、底部にスラグが蓄積する。

チョップオフセット

レーザーの高温下では、ステンレス鋼に含まれる亜鉛、マンガンなどの低沸点元素が優先的に蒸発し、これらの元素の蒸発によって切り口の組成が変化し、切り口の耐食性が低下することがある。

ステンレス鋼の切断に最適な工具は?

ステンレス鋼を切断するには、レーザー切断、CO2切断、CNCフライス盤、水切断、プラズマ切断など、さまざまな方法があります。なぜレーザー切断が最適なのか?

高い切断精度

集光ミラーによって形成されるレーザー集光スポットは0.01mmと小さく、ステンレス鋼を瞬時に融点または気化温度まで加熱し、高圧ガスで溶融物を吹き飛ばし、0.1mmと非常に狭いスリットを形成することができ、切断面は滑らかでバリがなく、熱影響部は極めて小さい。

優れた切れ味で変形しにくい

非常に短時間で材料のレーザー高温気化は、切り口の垂直性が良好であり、表面粗さは、二次処理を削減し、Ra6.3μm以下にすることができます。プラスレーザーステンレス鋼切断熱集中、非常に低い熱変形をもたらし、これは特に薄いステンレス鋼板の切断で顕著である。

高い材料利用率

レーザー切断されたステンレス鋼は、フレーム切断のような従来の切断加工に比べ、スリットの幅が50%以上狭く、入れ子にすることで、最大30%の材料を節約することができます。

長期的なコスト優位性

Ssレーザー切断の機器の初期投資は高いですが、エネルギー消費量と消耗品の包括的な使用は、プラズマ切断機、CNCフライス盤、二酸化炭素切断などと比較して、単一のピースの処理コストは、他のカットのコストのわずか1/3〜1/2です。

ステンレス鋼レーザー切断の一般的な問題

ステンレスのレーザー切断でお困りのことはありませんか?ここでは、ステンレスの切断でよくある現象を整理し、分析した上で解決策を提案します。

バリ不良

ステンレス鋼のピアシングでは、レーザービームがステンレス鋼の表面に当たり、溶融し始める。溶融物は材料表面に放出される。小さな穴の周りに飛び散り、ウィスカーバリを形成します。このウィスカーバリは切断面に傷をつけ、静電容量センサーのプロファイリング動作にも影響を与えます。

理由 補助ガスとして酸素を使用した場合、溶融金属はピアス加工中に酸化し、ウィスカーが形成されず、ステンレス鋼素材の表面への付着が悪くなる。

しかし、窒素が補助ガスとして使用されている場合、溶融金属は、ああ、溶融物の粘度が低い維持されません、それは強いの稠度との間の材料の表面の言語の溶融と相まって、ウィスカーになるように引き伸ばされ、その後、周りの小さな穴に積み重なった。

ステンレス鋼のひげバリを解決するには?

[解決策] ステンレスレーザー切断のウィスカーバリを解決するには、溶融金属の飛散と付着の両方を防止する必要がある。

(1) 溶融材料の生産を減らす

穿孔条件を調整し、周波数を上げて1パルスの出力を下げると溶融量の低減に効果的です。ただし、この加工条件を使うと入熱が大きくなるため、厚板の切断には使えないので注意が必要。

穿孔孔から排出された溶湯を吹き飛ばすために、補助ガスまたは実測ブローガスを利用する。圧力0.05MPaと0.7MPaの補助ガスによる処理結果を図に示す。このように、高圧ガスを使用した方が溶融スラグの付着量が少ないことがわかる。

(2) 付着を防ぐ

素材のステンレス鋼表面にバリア・フィルムを貼ることで、溶融金属が付着するのを防ぐことができる。これは、穿孔の際、溶融金属がステンレス鋼表面に直接付着するのではなく、バリアフィルム上に蓄積するためである。

分離膜の選択には、スラグ防止剤やその後の加工を容易にする界面活性剤を使用することができる。

(3) バリ取り

できたバリを取り除くにはどうしたらよいでしょうか?穿孔した穴の近辺にごく小さな丸い穴を開け、穴を切断する際に溶けた金属も一緒に取り除くことができます。あるいは、穴を開けた後に焦点位置を上に移動させて、2回目の溶融を行い、ガスで吹き飛ばす方法もあります。

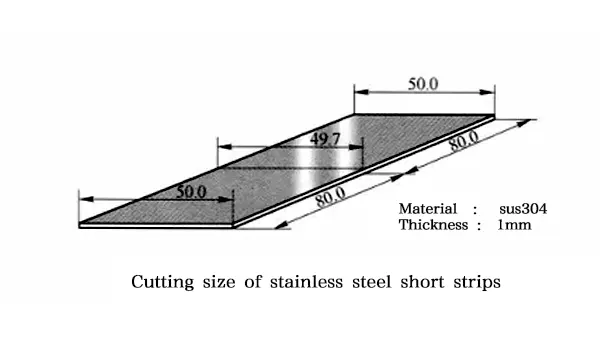

1mmステンレス鋼板の加工で変形が発生

ステンレス鋼を薄い帯状にレーザー切断する場合、両端と中央の短軸の幅にずれが生じる。

理由 短軸の幅が異なる主な理由は、切り込み部分の溶湯の熱で加工対象物の温度が上昇し、材料が高温の状態で切削を行うことになるためです。切削後に温度が下がると、加工形状が収縮し、上記のような誤差が生じる。また、0.5mm程度のカーフ幅の中で加工物の形状がずれることも、切断寸法の誤差の原因となる。

[解決策] 加工形状がカーフ内でずれる場合、加工形状と加工形状外の材料との間にマイクロコネクションを設置することで問題を解決できる。マイクロコネクションの設置方法は、切削の途中で一時停止し、加工軌跡を少し動かしてから切削を続行する。マイクロコネクションの設置は、加工形状と加工形状外の材料との距離を保ち、変形を防ぐために必須である。

熱間圧延炭素鋼材の加工では、加工位置によって変形量が異なる現象が時折発生する。これは、圧延後の冷却で鋼材の端部が十分に冷却されず、残留応力が比較的高く、レーザー切断で応力が解放され、変形が生じるためと考えられます。

フィルムラミネートステンレス鋼の直接切断

市販されているステンレス鋼の多くには、傷防止のために表面に保護フィルムが貼られている。一般的に、保護フィルムは切断前に剥がされ、切断後に再び貼られる。

しかし、より多くの顧客は、フィルムが適用されたssレーザー切断を必要とします。切断におけるフィルム適用ステンレス鋼の効果は安定していない、時には非常に良い効果が、時には保護フィルムの剥離が発生します。

理由 では、なぜ保護膜が剥がれるのでしょうか?これは、切断の際に、補助ガスがスリットに入っていないため、保護膜が剥がれるように、ギャップ内の材料の表面と保護膜の侵入、ステンレス鋼の表面に拡散します。

[解決策] 保護フィルムを切断する際、切断端のレーザービームパターンの強度をシャープに分布させ、レーザが乱流にならないように注意する。保護フィルムへのレーザーの熱影響を減らすために、速度条件を高速条件に設定する必要があります。

ステンレス鋼レーザー切断コスト

ステンレス鋼のレーザー切断コストは、レーザー切断機の選択に影響を与える重要な要因である。ステンレス鋼のレーザー切断に投資するコストを一つずつ分析してみましょう。

初期投資コスト

ステンレスレーザー切断機の価格は、ssレーザー切断の初期投資コストであり、それはまた、固定費であり、その具体的な価格は、機器サプライヤー、パワー、加工幅、および追加機能(交換テーブル、ロードおよびアンロードシステム、およびダスト除去システムなど)などによって異なります。一般的に、出力が高いほど切断能力は高くなるが、初期投資コストは高くなる。

ランニングコスト

ランニングコストは変動費でもあり、電力消費量、ガス消費量、メンテナンス費用、人件費など、機器を使用するための費用である。

消費電力

ステンレスファイバーレーザー切断機の光電変換効率は約30% -40%、つまり1kWレーザーの実消費電力は約2.5-3.3kWです。具体的な電気代は、電力料金の場所によって異なります。

ガス消費量

切断工程で酸化を防ぎ、溶融物を吹き飛ばすために消費されるガスもランニングコストの一つである。例えば、窒素、酸素、アルゴンなどです。具体的にどの補助ガスを選択するかは、T

切断する金属材料の種類。コスト削減のために圧縮空気を使う人が多いが、切断品質が悪く、スラグがたまりやすい。

維持費

ステンレスファイバーレーザー切断機のメンテナンスコストは、主に光学部品、ノズルの交換とレーザーのメンテナンスコストです。CO2レーザー切断機と比較して、ファイバーレーザー切断機のメンテナンスコストは、主に消耗品の低コストとレーザーの長寿命のため、はるかに低いです。

よくあるご質問

レーザー切断できるステンレス鋼の厚さは、装置の出力によって異なります。1500W-3000Wレーザーは、厚さ8mmまでのステンレスを切断できます。6kW~12kWのレーザーは、厚さ1~25mmまでのステンレス鋼板を切断できる。15kW以上のレーザーは、厚さ30~40mmまでのステンレス鋼板を切断できます。超高出力レーザーは、30~40mm厚のステンレス鋼板を切断できます。

もちろんできる!もちろんです!304ステンレス鋼は、効果的にレーザー切断することができます。これは、304ステンレス鋼は熱伝導率は良いですが、反射率が低いという事実によるものです。 アルミニウムファイバーレーザーと互換性がある。フェライト系やマルテンサイト系ステンレス鋼とは異なり、オーステナイト系構造であるため、切断工程で割れが発生するリスクが最小限に抑えられます。

ステンレス鋼のレーザー切断では、補助ガスの選択が切断品質、速度、コストに直接影響する。

窒素は不活性ガスであるため、ステンレス鋼中の物質と反応することはなく、切り口は銀白色の元の色であり、切断面は二次処理なしでスラグをぶら下げることなく滑らかであるためです。

高い切削速度が必要で、切削面の酸化によって生じる黒い酸化膜を許容できるのであれば、酸素は良い補助ガスである。

コスト削減を最大限に図り、高い切断結果や速度を必要としない場合は、圧縮空気を検討することができます。

結論

ステンレス鋼のレーザー切断が困難な理由を説明し、ステンレス鋼切断の一般的な問題と解決策、ステンレス鋼のレーザー切断のコストを詳細に分析した。

ステンレス鋼のレーザー切断について、他にどのような疑問がありますか?あなたの疑問や考えをお聞かせください。

良質、敏速なアフターサービスおよび費用効果が大きい価格のステンレス鋼レーザーの打抜き機を選ぶことを考慮したら、次について学ぶことができる XTレーザー中国の有名なファイバレーザ機器メーカーの一つである。彼らはあなたのニーズに応じて一流のステンレス鋼切断ソリューションを提供します。