Як уникнути "задирок" при різанні нержавіючої сталі за допомогою лазерного різака?

Матеріал з нержавіючої сталі має гарну поверхню, хорошу жорсткість і міцність, корозійну стійкість, легко миється та інші переваги, вироби з нержавіючої сталі на ринку в дуже широкому діапазоні застосувань, а процес лазерного різання нержавіючої сталі також широко використовується відповідно, процес лазерного різання має швидку швидкість різання, хорошу гнучкість, обробну здатність, різання широкого спектру переваг, але є деякі технологічні проблеми в процесі різання, необхідність відповідного рішення для поліпшення ефекту різання. Далі XT LASER допоможе вам детально розібратися!

Проблема задирок від лазерного різання нержавіючої сталі

Лазерний верстат з ЧПУ для різання нержавіючої сталі наявність або відсутність задирок є важливим критерієм оцінки, що впливає на якість лазерного різання, оскільки задирки не тільки впливають на естетику ріжучої кромки виробу, але також впливають на використання в подальшому, задирки вимагають додаткового робочого навантаження для видалення.

Розчин для видалення задирок

- Потрібно перевірити, чи відповідає вихід лазерної енергії вимогам, на поверхні заготовки з нержавіючої сталі пляма недостатньо кругла, щоб переконатися, що пляма та центральний отвір сопла представляють коаксіальність, пляма та центральний отвір сопла, чим краща коаксіальність, тим краща якість різання. Кругла пляма, тобто після фокусування через лінзу, що утворюється після рівномірного розподілу енергії плями, поперечний розподіл лазерної енергії є нормальним, щоб досягти кваліфікованої якості різання;

- Слід перевірити, чи немає дрібних частинок, пилу або залишків бризок та іншого сміття на лінзі та апаратних засобах лазерної передачі, що також вплине на презентацію якості різання, а також перевірити, чи є невеликі тріщини в лазерній лінзі, які нелегко виявити неозброєним оком, але вони також вплинуть на передачу лазерної енергії.

XT LASER як професіонал виробник верстатів для лазерного різання нержавіючої сталі Щоб нагадати друзям з металообробної промисловості, задирки від лазерного різання нержавіючої сталі, що утворюються після твердості, дуже великі, не тільки після видалення послідовності дуже трудомісткі та трудомісткі, але й впливають на естетику заготовки. Дуже важливо вирішити першопричину, тільки спочатку переконайтеся, що вищезазначені два пункти перевірені нормально, щоб визначити, чи є сама машина для лазерного різання нержавіючої сталі нормальною, і лише після цього додатково відрегулювати налаштування параметрів процесу.

Як різати високоякісну товстолистову нержавіючу сталь?

Зі зростанням розвитку економіки прагнення людей до якості життя стає все вищим і вищим, і життя кожного тісно пов'язане з використанням нержавіючої сталі також різко зросло. Зараз процес лазерного різання машини з нержавіючої сталі з товстої пластини стає все більш зрілим, поступово замінить традиційний процес різання. Щоб вирізати високоякісну товсту пластину з нержавіючої сталі, потрібно повністю зрозуміти елементи процесу різання.

Верстат з ЧПУ для лазерного різання технологічних елементів з нержавіючої сталі - це?

- Вибір насадки

Розмір діаметра сопла визначає форму газового потоку в розріз, площу дифузії газу, швидкість газового потоку, тим самим впливаючи на видалення розплавленого матеріалу, знижуючи стабільність ситуації. У ротову порожнину потік газу великий, швидкий, заготовка в потоці газу в правильному положенні, здатність видаляти струмінь розплаву тим сильніше. Фіксована швидкість потоку, різні розміри сопла, моніторинг тиску газу, чим товще нержавіюча сталь, тим більший вибір сопел повинен бути тим більшим, чим більший пропорційний клапан встановлений для збільшення швидкості потоку, щоб забезпечити тиск, вирізати нормальний ефект перерізу.

- Вибір газу

У процесі лазерного різання нержавіючої сталі часто використовують різні допоміжні гази, такі як кисень, азот, повітря і т.д., використання різних типів газів, ефект різання розділу відрізняється. Кисень - чорний розділ, повітря - жовтуватий, азот може зберегти первісний колір нержавіючої сталі не окислюється. Різання нержавіючої сталі з азотом як кращим допоміжним газом.

- [Кисень] Переваги: висока швидкість різання, може різати товстий листовий матеріал Рекомендація щодо чистоти: ≥99.999%

- [Азот] Переваги: дозволяє уникнути окислення ріжучої кромки, тому заготовка не потребує повторної обробки Чистота: рекомендовано ≥ 99,995%

- Положення фокусування

Верстат для лазерного різання нержавіючої сталі це промінь з високою щільністю енергії, тому діаметр плями фокусування повинен бути невеликим, щоб отримати вузьку щілину. Тому що чим менша глибина фокусування фокусуючої лінзи, тим менший діаметр фокусної плями. Для високоякісного різання ефективна глибина фокусування також пов'язана з діаметром лінзи та матеріалом, що ріжеться. Тому важливо контролювати положення фокусної плями відносно поверхні матеріалу, що розрізається.

Оскільки щільність лазерної потужності має великий вплив на швидкість різання, вибір фокусної відстані об'єктива є важливим питанням. Розмір плями фокусування лазерного променя і фокусна відстань об'єктива прямо пропорційні променю, при короткій фокусній відстані розмір плями фокусування об'єктива дуже малий, фокусна точка щільності потужності дуже висока, різання матеріалу дуже сприятливе; але у нього є недолік - дуже мала глибина фокусування, запас регулювання невеликий, як правило, більше підходить для високошвидкісного різання тонких матеріалів. Оскільки об'єктив з довгою фокусною відстанню має більшу глибину фокусування, за умови достатньої щільності потужності він більше підходить для різання товстих заготовок.

Після визначення фокусної відстані об'єктива, взаємне розташування фокусної точки і поверхні заготовки є особливо важливим для забезпечення якості різання. Оскільки у фокальній точці найвища щільність потужності, в більшості випадків під час різання фокусна точка знаходиться на поверхні заготовки або трохи нижче поверхні. Протягом усього процесу різання забезпечення постійного відносного положення фокусу і заготовки є важливою умовою для отримання стабільної якості різання. Іноді лінза погано охолоджується і нагрівається під час роботи, що призводить до зміни фокусної відстані, що вимагає своєчасного регулювання положення фокусу.

Коли фокусна точка знаходиться в найкращому положенні, шов різу найменший, найвища ефективність, вибір оптимальної швидкості різання дозволяє отримати ідеальні результати різання. Це також спосіб покращити якість різання пластин з нержавіючої сталі.

4. Регулювання частоти лазера, а також робочий цикл впливають на якість різання

- Зміна частоти на вплив різання пластин з нержавіючої сталі:

Частота в діапазоні 500-200 Гц зменшується, ефект розрізу стає делікатним, розшарування повільно покращується. Коли частота встановлена на 100 Гц, різання та антисинє світло неможливі. З'ясуйте оптимальний діапазон частот, змінюючи частоту. Для того, щоб забезпечити найкращу секцію різання, необхідно переконатися, що кількість імпульсів ідеально узгоджується з енергією одного імпульсу.

- Вплив зміни робочого циклу на різання товстого листа з нержавіючої сталі:

Робочий цикл 53% є критичним значенням, продовжуйте зменшувати робочий цикл, на нижній поверхні з'являються нерозрізані сліди, робочий цикл збільшується до 60%, зріз стає шорстким, розшарування очевидне, поверхня різання жовтіє.

Точність роботи, загалом, висота сопла, параметри руху машини, прискорення руху, швидкість руху, матеріал та інший вплив на результати різання також потрібно перевіряти та аналізувати по черзі, необхідність активної роботи техніків з налагодження лазерних процесів для вдосконалення процесу лазерного різання, щоб внести свій внесок. Коли потужність лазерного різання досягне 130 міліметрів або навіть вище, сфера застосування буде ще більше розширена.

Машина для лазерного різання нержавіючої сталі на продаж

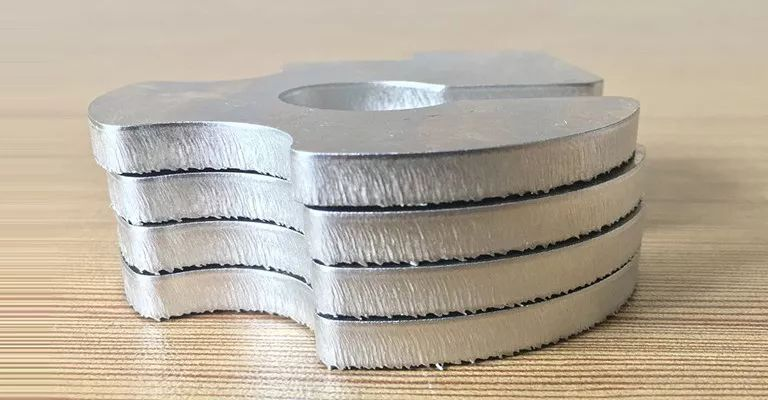

- Приймає пластинчасте зварювальне ложе після високотемпературного відпалу, високу твердість, міцну несучу здатність, корозійну стійкість.

- Використовує потужну спеціальну інтелектуальну ріжучу головку, двигун відомої марки, редуктор, направляючу рейку, стійку, щоб забезпечити надійну гарантію стабільної роботи машини для лазерного різання нержавіючої сталі.

- Зона обробки обладнана режимом пиловідведення з перегородками, який ефективно скорочує шлях проходження повітря і значно підвищує ефективність видалення диму і пилу.

- Ширина обробки обладнання дуже широка, а площа столу може бути налаштована відповідно до потреб обробки.

Проблеми та рішення, що виникають при лазерному різанні нержавіючої сталі

1. Різання шлаку

- Якщо тільки кутовий висячий шлак, спочатку можна розглянути кутову фаску, параметри можуть бути зменшені фокусуванням, додаванням атмосферного тиску тощо. Якщо весь висячий твердий шлак, потрібно зменшити фокус, додати атмосферний тиск, збільшити ріжучу насадку, але занадто низький фокус або занадто великий тиск повітря призведе до розшарування перерізу і шорсткості.

- Якщо весь висячий гранульований м'який шлак, ви можете відповідно збільшити швидкість різання або зменшити потужність різання. Різання нержавіючої сталі майже до кінця бічного висячого шлаку, перевірте, чи не може потік газу, що подається, не встигати за недостатньою подачею газу.

2. Зріз тонкої пластини недостатньо яскравий, зріз товстої пластини шорсткий

- Хочете вирізати ділянку яскравого насамперед потрібно нанести на пластину хорошу поверхню без іржі, без фарби, без оксидної плівки, а потім чистота кисню повинна бути високою, принаймні 99.5% або більше, для різання потрібно використовувати невелику насадку вдвічі більше 1.0 або 1.2, швидкість різання повинна бути швидшою, ніж 2 м / хв, тиск повітря для різання не повинен бути занадто великим.

- Якщо ви хочете отримати якісний розкрій товстого листа, перш за все, необхідно переконатися в чистоті листа і газу, після чого слід вибрати сопло,

- чим більша діафрагма, тим краща якість секції, але в той же час конусність секції буде більшою.