Vanliga problem och lösningar i laserskärningsprocessen

Laserskärning är en högprecisions, högeffektiv bearbetningsteknik, men i verklig drift kommer oundvikligen att stöta på några vanliga problem. XT LASER kommer att analysera orsakerna till dessa problem i detalj och tillhandahålla motsvarande lösningar för att hjälpa dig att effektivt förbättra skärkvaliteten.

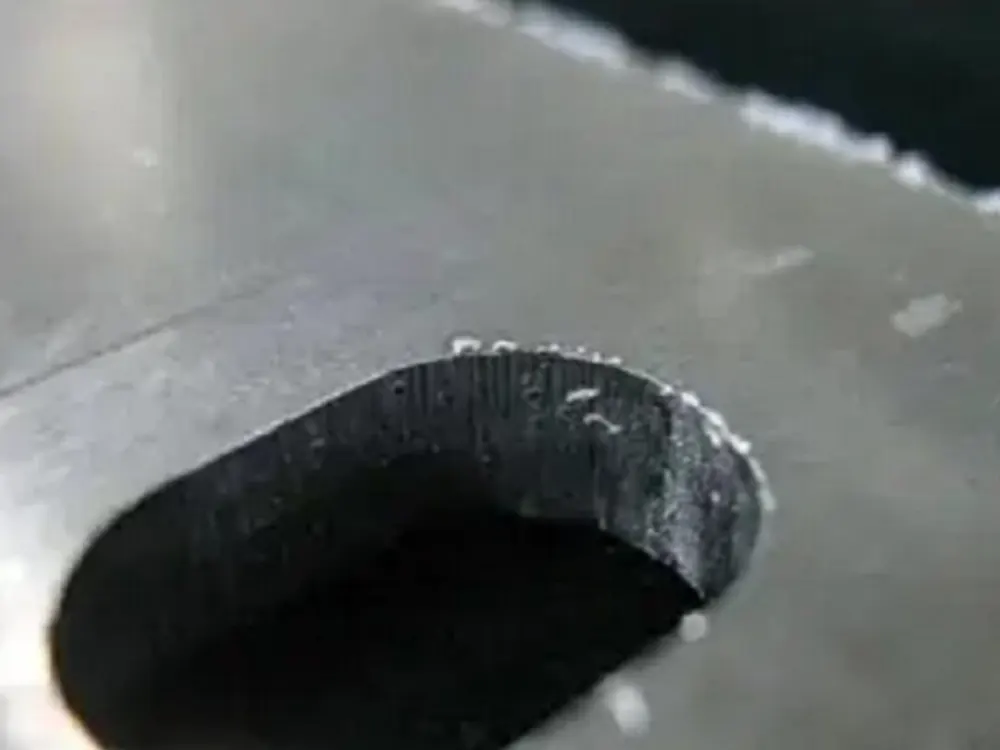

Grova skäreggar eller grader

- Analys av orsaker

① Otillräcklig lasereffekt: effekten är för låg, materialet kan inte smältas helt, vilket resulterar i grova skäreggar.

② skärhastigheten är för snabb: laserstrålen stannar inte på materialets yta under en tillräcklig tidsperiod, bildandet av Burrs.

③ Fokallängden är inte korrekt: laserfokuspositionen är inte korrekt, vilket påverkar skärkvaliteten.

④ Felaktigt gastryck: otillräckligt eller högt tryck på hjälpgasen leder till att grader bildas.

⑤ Materialegenskaper som inte stämmer överens: skärparametrarna är inte anpassade efter materialets typ och tjocklek.

⑥ Föroreningar på laserhuvudet: Smuts eller koks på laserhuvudet påverkar laserstrålens kvalitet.

- Lösning:

① Justera lasereffekten: Öka lasereffekten på lämpligt sätt.

① Justera lasereffekten: Öka effekten på lämpligt sätt för att säkerställa att materialet smälts helt.

② Optimera skärhastigheten: Sänk hastigheten så att lasern får tillräckligt med tid för att slutföra skärningen.

③ Kalibrera fokus: Se till att laserfokus är korrekt och att fokuspositionen är på eller något under materialets yta.

④ Justera gastrycket: Justera hjälpgastrycket efter materialets egenskaper och se till att flödeshastigheten är stabil.

⑤ Välj lämpliga parametrar: förstå materialets egenskaper och ställ in skärkraft och hastighet på ett rimligt sätt.

⑥ Rengör laserhuvudet: Rengör laserhuvudet regelbundet för att hålla utrustningen i gott skick.

Skärsektionen är för bred eller smältfenomen uppstår

- Analys av orsaker

① Lasereffekten är för hög: Effektinställningen är för hög, vilket leder till att materialet smälter för mycket.

② skärhastigheten är för långsam: för långsam för att få lasern att stanna för länge, vilket ökar den värmepåverkade zonen.

③ Brännviddsfel: felaktig placering av brännpunkten som leder till en ökning av laserstrålens diameter.

④ otillräckligt hjälpgasflöde: otillräckligt gasflöde kan inte blåsa bort den smälta metallen, vilket förvärrar smältfenomenet.

⑤ Materialegenskaperna är inte lämpliga: vissa material eller material med större tjocklek är mer benägna att smälta.

⑥ Dålig kvalitet på laserstrålen: Dålig laserstråleuniformitet eller divergensvinkel påverkar skäreffekten.

- Lösning

① Minska lasereffekten: enligt materialegenskaperna för lämplig minskning av lasereffekten.

② Öka skärhastigheten: Justera hastigheten för att undvika smältproblem som orsakas av för långsam hastighet.

Kalibrera brännvidden: Kontrollera att laserns fokusposition är korrekt.

④ Öka flödet av hjälpgas: Se till att gasflödet är tillräckligt för att effektivt blåsa bort den smälta metallen.

⑤ Välj lämpligt material och lämpliga parametrar: Innan du skär ska du justera parametrarna så att de passar materialets egenskaper.

⑥ Förbättra laserstrålens kvalitet: Underhåll laserutrustningen regelbundet för att säkerställa laserstrålens kvalitet.

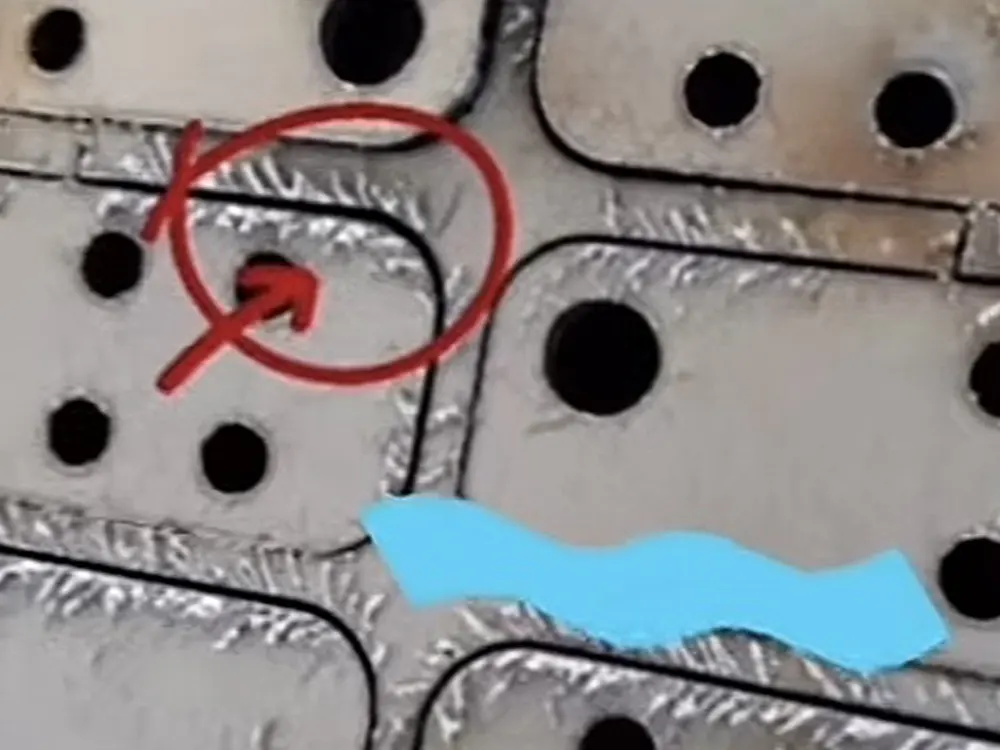

Skärytan är inte plan och det finns krusningar

- Analys av orsaker

① Fluktuationer i lasereffekten: instabil lasereffekt leder till ojämn energidistribution.

② skärhastigheten är inte enhetlig: hastighetsförändringar påverkar laserstrålen på ytan av materialtiden.

③ Brännviddsfel: felaktig placering av fokuspunkten, försämrad skärkvalitet.

④ Materialdeformation eller ojämnheter: skevhet i materialet eller ojämnheter i ytan påverkar skäreffekten.

⑤ Laserhuvudets vibrationer: bristen på mekanisk stabilitet hos utrustningen kan ge upphov till vibrationer.

⑥ instabilt hjälpgasflöde: instabilt gasflöde påverkar blåseffekten av smält metall.

- Lösning

① Stabilisera lasereffekten: Ställ in rimlig högsta och lägsta effekt för att säkerställa stabil laserutgång.

② Optimera skärhastigheten: Håll hastigheten konstant och undvik hastighetsfluktuationer under skärningen.

③ Kalibrera fokus: justera laserfokuspositionen regelbundet för att säkerställa skärprecisionen.

④ Kontrollera materialets planhet: räta ut materialet före kapning för att undvika att kapkvaliteten påverkas på grund av skevhet.

⑤ Förbättra laserhuvudets stabilitet: Kontrollera och dra åt de mekaniska delarna av laserhuvudet för att minska vibrationerna.

⑥ Kontrollera gasflödet: Se till att hjälpgasflödet är stabilt för att förbättra kvaliteten på skärytan.

Onormala gnistor under kapning

- Analys av orsaker

① Lasereffekten är för hög: en för hög lasereffektinställning kan leda till att materialet smälter för mycket och genererar ett stort antal gnistor.

② för låg skärhastighet: för låg skärhastighet gör att lasern stannar kvar för länge på materialet, vilket ökar gnistbildningen.

- Lösning

① Justera lasereffekten: Minska lasereffekten på lämpligt sätt beroende på tjocklek och typ av material för att minska gnistbildningen.

② Optimera skärhastigheten: Öka skärhastigheten för att säkerställa att lasern verkar på materialet under rätt tid och för att undvika gnistor som orsakas av för långsam hastighet.

Kvalitetsproblem vid laserskärning beror vanligtvis på parameterinställningar, materialegenskaper eller bristfälligt underhåll av utrustningen. Genom att justera effekt, hastighet, brännvidd och optimera flödet av hjälpgas etc. kan skärkvaliteten förbättras på ett effektivt sätt.