Probleme frecvente și soluții în procesul de tăiere cu laser

Tăierea cu laser este o tehnologie de prelucrare de înaltă precizie și înaltă eficiență, dar în funcționarea reală va întâmpina în mod inevitabil unele probleme comune. XT LASER va analiza în detaliu cauzele acestor probleme și va oferi soluții corespunzătoare pentru a vă ajuta să îmbunătățiți eficient calitatea tăierii.

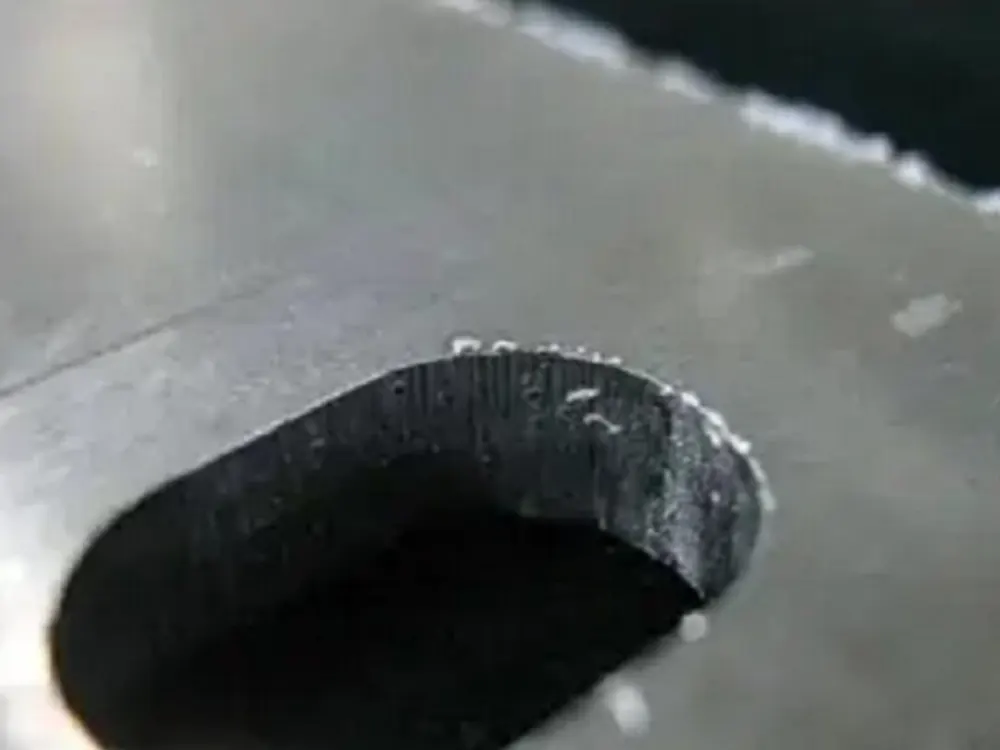

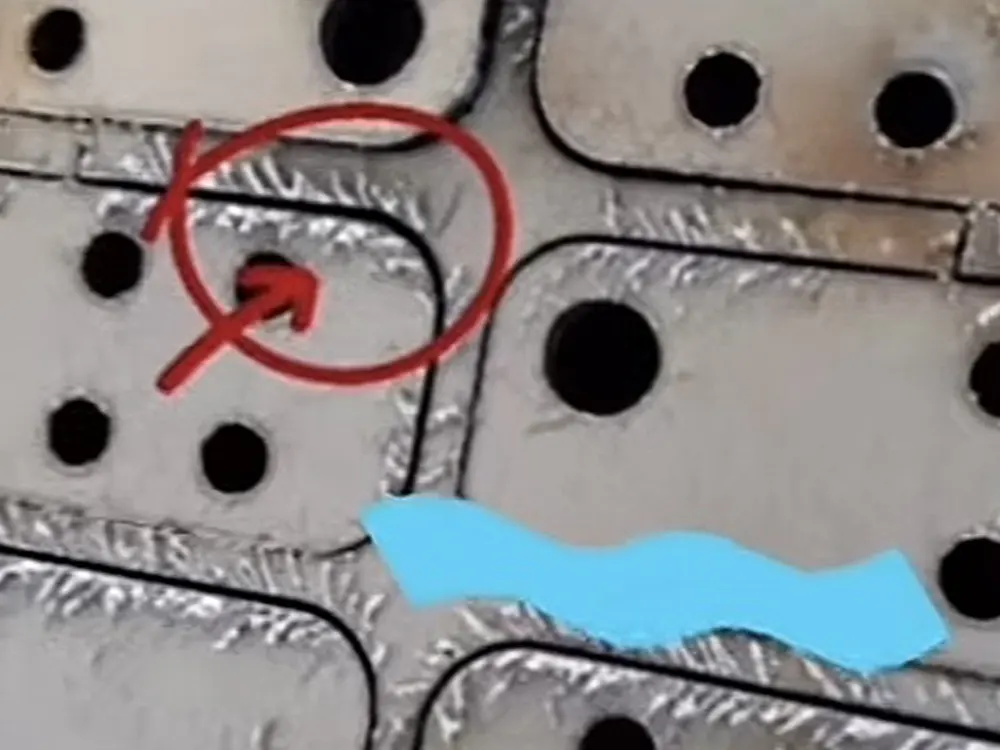

Margini de tăiere aspre sau bavuri

- Analiza cauzelor

① Putere laser insuficientă: puterea este prea mică, materialul nu poate fi topit complet, rezultând muchii de tăiere aspre.

② viteza de tăiere este prea mare: raza laser nu rămâne pe suprafața materialului pentru o perioadă suficientă de timp, formarea de bavuri.

③ Lungimea focală nu este corectă: poziția de focalizare a laserului nu este precisă, afectând calitatea tăierii.

④ Presiune necorespunzătoare a gazului: presiunea insuficientă sau ridicată a gazului auxiliar va duce la formarea de bavuri.

⑤ Nepotrivirea proprietăților materialului: parametrii de tăiere nu sunt ajustați în funcție de tipul și grosimea materialului.

⑥ Contaminarea capului laser: Murdăria sau cocsul de pe capul laser afectează calitatea fasciculului laser.

- Soluție:

① Reglați puterea laserului: Creșteți corespunzător puterea laserului.

① Reglați puterea laserului: Creșteți puterea în mod corespunzător pentru a vă asigura că materialul este topit complet.

② Optimizați viteza de tăiere: Reduceți viteza astfel încât laserul să aibă suficient timp pentru a termina tăierea.

③ Calibrați focalizarea: Asigurați-vă că focalizarea laserului este precisă, iar poziția de focalizare trebuie să fie pe sau ușor sub suprafața materialului.

④ Reglați presiunea gazului: Reglați presiunea gazului auxiliar în funcție de caracteristicile materialului și asigurați-vă că debitul este stabil.

⑤ Alegeți parametrii adecvați: înțelegeți caracteristicile materialului și setați puterea și viteza de tăiere în mod rezonabil.

⑥ Curățați capul laser: Curățați capul laser în mod regulat pentru a menține echipamentul în stare bună.

Secțiunea de tăiere este prea largă sau apare fenomenul de topire

- Analiza cauzelor

① Puterea laserului este prea mare: setarea puterii este prea mare, ceea ce duce la topirea excesivă a materialului.

② viteza de tăiere este prea mică: prea mică pentru a face laserul să rămână prea mult timp, crescând zona afectată de căldură.

③ Inexactitatea distanței focale: amplasarea necorespunzătoare a punctului focal duce la o creștere a diametrului fasciculului laser.

④ debit insuficient de gaz auxiliar: debitul insuficient de gaz nu poate îndepărta metalul topit, exacerbând fenomenul de topire.

⑤ Caracteristicile materialului nu sunt adecvate: anumite materiale sau materiale cu grosime mai mare sunt mai susceptibile să se topească.

⑥ Calitatea slabă a fasciculului laser: Uniformitatea slabă a fasciculului laser sau unghiul de divergență va afecta efectul de tăiere.

- Soluție

① Reducerea puterii laserului: în funcție de caracteristicile materialului, reducerea corespunzătoare a puterii laserului.

② Creșteți viteza de tăiere: Reglați viteza pentru a evita problemele de topire cauzate de o viteză prea mică.

Calibrați distanța focală: Asigurați-vă că poziția de focalizare a laserului este corectă.

④ Creșteți debitul de gaz auxiliar: Asigurați-vă că debitul de gaz este suficient pentru a îndepărta eficient metalul topit.

⑤ Selectați materialul și parametrii corespunzători: Înainte de tăiere, reglați parametrii în mod rezonabil pentru a se potrivi caracteristicilor materialului.

⑥ Îmbunătățirea calității fasciculului laser: Întrețineți în mod regulat echipamentul laser pentru a asigura calitatea fasciculului laser.

Suprafața de tăiere nu este plană și există ondulații

- Analiza cauzelor

① Fluctuația puterii laserului: ieșirea instabilă a laserului duce la distribuirea neuniformă a energiei.

② viteza de tăiere nu este uniformă: schimbările de viteză afectează raza laser pe suprafața timpului materialului.

③ Inexactitatea distanței focale: amplasarea necorespunzătoare a punctului focal, scăderea calității tăierii.

④ deformarea sau denivelarea materialului: deformarea materialului sau denivelarea suprafeței afectează efectul de tăiere.

⑤ Vibrația capului laser: lipsa de stabilitate mecanică a echipamentului poate produce vibrații.

⑥ flux de gaz auxiliar instabil: fluxul de gaz instabil afectează efectul de suflare a metalului topit.

- Soluție

① Stabilizarea puterii laserului: setați o putere maximă și minimă rezonabilă pentru a asigura o ieșire laser stabilă.

② Optimizați viteza de tăiere: mențineți viteza constantă și evitați fluctuațiile de viteză în timpul tăierii.

③ Calibrați focalizarea: ajustați regulat poziția focalizării laserului pentru a asigura precizia tăierii.

④ Verificați planeitatea materialului: îndreptați materialul înainte de tăiere pentru a evita afectarea calității tăierii din cauza deformării.

⑤ Îmbunătățiți stabilitatea capului laser: Verificați și strângeți piesele mecanice ale capului laser pentru a reduce vibrațiile.

⑥ Controlul debitului de gaz: Asigurați-vă că debitul de gaz auxiliar este stabil pentru a îmbunătăți calitatea suprafeței de tăiere.

Scântei anormale în timpul tăierii

- Analiza cauzelor

① Puterea laserului este prea mare: o putere laser prea mare poate duce la topirea excesivă a materialului, generând un număr mare de scântei.

② viteza de tăiere este prea mică: viteza de tăiere este prea mică va face ca laserul să rămână prea mult timp pe material, crescând generarea de scântei.

- Soluție

① Reglați puterea laserului: Reduceți corespunzător puterea laserului în funcție de grosimea și tipul de material pentru a reduce generarea de scântei.

② Optimizați viteza de tăiere: Creșteți viteza de tăiere pentru a vă asigura că laserul acționează asupra materialului pentru timpul corespunzător pentru a evita scânteile cauzate de o viteză prea mică.

Problemele de calitate în timpul tăierii cu laser provin de obicei din setările parametrilor, caracteristicile materialului sau întreținerea necorespunzătoare a echipamentului. Prin ajustarea puterii, vitezei, distanței focale și optimizarea debitului de gaz auxiliar etc., calitatea tăierii poate fi îmbunătățită în mod eficient.