Problemas comuns e soluções no processo de corte a laser

O corte a laser é uma tecnologia de processamento de alta precisão e alta eficiência, mas na operação real irá inevitavelmente encontrar alguns problemas comuns. A XT LASER analisará as causas destes problemas em pormenor e fornecerá as soluções correspondentes para o ajudar a melhorar eficazmente a qualidade do corte.

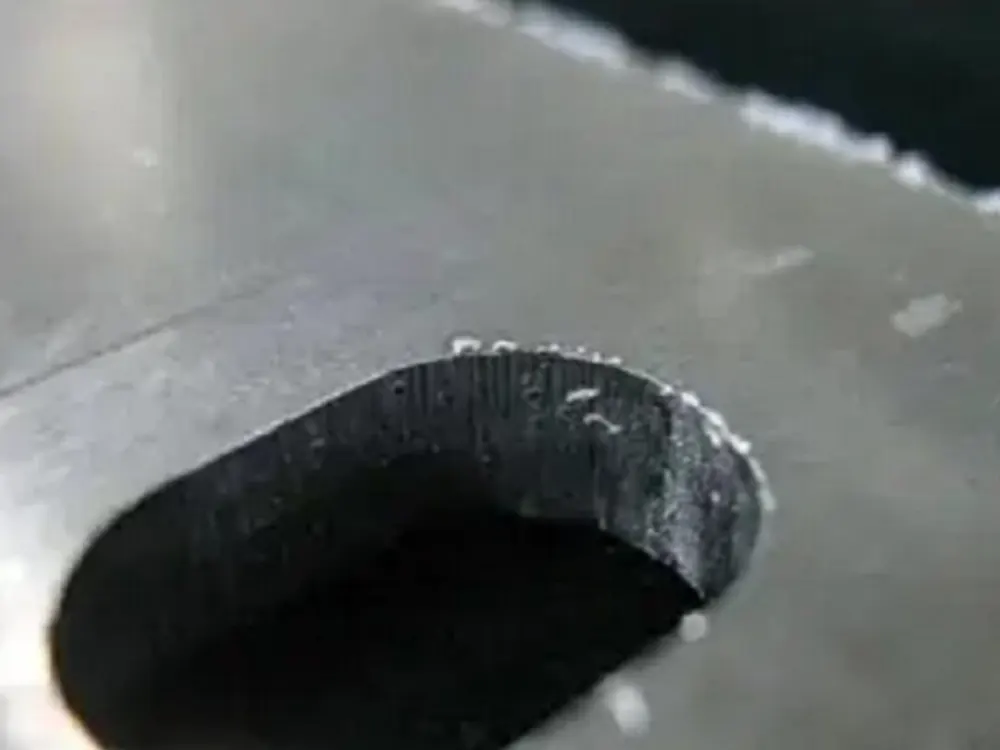

Arestas de corte ásperas ou rebarbas

- Análise de causas

① Potência laser insuficiente: a potência é demasiado baixa, o material não pode ser completamente derretido, resultando em arestas de corte ásperas.

② a velocidade de corte é demasiado rápida: o raio laser não permanece na superfície do material durante um período de tempo suficiente, a formação de rebarbas.

③ A distância focal não está correta: a posição de focagem do laser não é precisa, afectando a qualidade do corte.

④ Pressão de gás incorrecta: uma pressão insuficiente ou elevada do gás auxiliar conduzirá à formação de rebarbas.

⑤ Incompatibilidade das propriedades do material: os parâmetros de corte não são ajustados de acordo com o tipo e a espessura do material.

⑥ Contaminação da cabeça do laser: A sujidade ou o coque na cabeça do laser afecta a qualidade do feixe laser.

- Solução:

① Ajustar a potência do laser: Aumentar a potência do laser de forma adequada.

① Ajuste a potência do laser: Aumente a potência adequadamente para garantir que o material seja totalmente derretido.

② Otimizar a velocidade de corte: Reduzir a velocidade para que o laser tenha tempo suficiente para terminar o corte.

③ Calibrar o foco: Certifique-se de que o foco do laser é preciso e que a posição do foco deve estar na superfície do material ou ligeiramente abaixo dela.

④ Ajustar a pressão do gás: Ajuste a pressão do gás auxiliar de acordo com as caraterísticas do material e certifique-se de que a taxa de fluxo é estável.

⑤ Escolha os parâmetros adequados: compreenda as caraterísticas do material e defina a potência e a velocidade de corte de forma razoável.

⑥ Limpar a cabeça do laser: Limpe a cabeça do laser regularmente para manter o equipamento em boas condições.

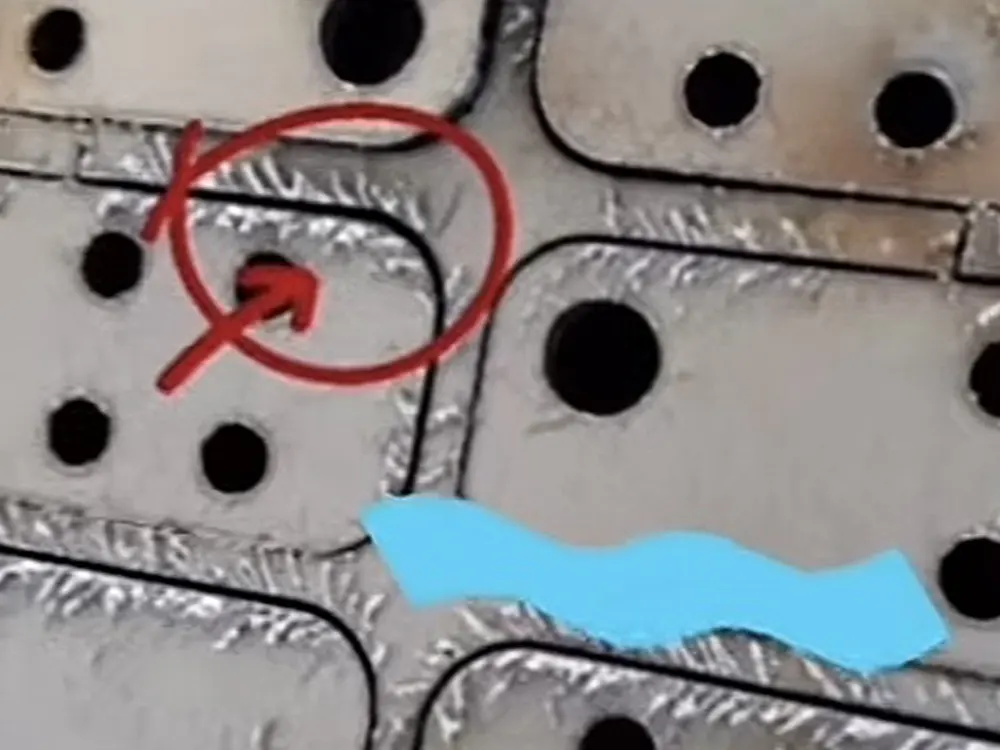

A secção de corte é demasiado larga ou ocorre um fenómeno de fusão

- Análise de causas

① A potência do laser é muito alta: a configuração de potência é muito alta, resultando em derretimento excessivo do material.

② a velocidade de corte é demasiado lenta: demasiado lenta para fazer com que o laser permaneça demasiado tempo, aumentando a zona afetada pelo calor.

③ Imprecisão da distância focal: localização incorrecta do ponto focal que conduz a um aumento do diâmetro do feixe laser.

④ fluxo de gás auxiliar insuficiente: o fluxo de gás insuficiente não pode soprar o metal fundido, exacerbando o fenómeno de fusão.

⑤ As caraterísticas do material não são adequadas: certos materiais ou materiais com maior espessura têm maior probabilidade de derreter.

⑥ Má qualidade do feixe de laser: A má uniformidade do feixe de laser ou o ângulo de divergência afectarão o efeito de corte.

- Solução

① Reduzir a potência do laser: de acordo com as caraterísticas do material da redução adequada da potência do laser.

② Aumentar a velocidade de corte: Ajustar a velocidade para evitar problemas de fusão causados por uma velocidade demasiado lenta.

Calibrar a distância focal: Verificar se a posição de focagem do laser está correta.

④ Aumente o caudal de gás auxiliar: Certifique-se de que o fluxo de gás é suficiente para soprar o metal fundido de forma eficaz.

⑤ Selecione o material e os parâmetros adequados: Antes de cortar, ajuste os parâmetros de forma razoável para se adequar às caraterísticas do material.

⑥ Melhorar a qualidade do feixe laser: Faça a manutenção do equipamento laser regularmente para garantir a qualidade do feixe de laser.

A superfície de corte não é plana e tem ondulações

- Análise de causas

① Flutuação da potência do laser: a saída instável do laser leva a uma distribuição desigual da energia.

② velocidade de corte não é uniforme: mudanças de velocidade afetam o feixe de laser na superfície do tempo do material.

③ Imprecisão da distância focal: localização incorrecta do ponto focal, diminuição da qualidade de corte.

④ deformação ou irregularidade do material: a deformação do material ou a irregularidade da superfície afectam o efeito de corte.

⑤ Vibração da cabeça do laser: a falta de estabilidade mecânica do equipamento pode produzir vibração.

⑥ Fluxo de gás auxiliar instável: o fluxo de gás instável afecta o efeito de sopro do metal fundido.

- Solução

Estabilizar a potência do laser: Defina uma potência máxima e mínima razoável para garantir uma saída de laser estável.

② Otimizar a velocidade de corte: Manter a velocidade consistente e evitar a flutuação da velocidade durante o corte.

③ Calibrar o foco: ajustar a posição do foco do laser regularmente para garantir a precisão do corte.

④ Verificar a planicidade do material: endireitar o material antes de cortar para evitar afetar a qualidade do corte devido a deformações.

⑤ Melhorar a estabilidade da cabeça do laser: Verifique e aperte as peças mecânicas da cabeça do laser para reduzir a vibração.

⑥ Controlo do fluxo de gás: Assegurar que o fluxo de gás auxiliar é estável para melhorar a qualidade da superfície de corte.

Faíscas anormais durante o corte

- Análise de causas

① A potência do laser é demasiado elevada: uma definição de potência do laser demasiado elevada pode levar a uma fusão excessiva do material, gerando um grande número de faíscas.

② a velocidade de corte é demasiado lenta: uma velocidade de corte demasiado lenta fará com que o laser permaneça no material durante demasiado tempo, aumentando a geração de faíscas.

- Solução

① Ajustar a potência do laser: Reduzir a potência do laser adequadamente de acordo com a espessura e o tipo de material para reduzir a geração de faíscas.

② Otimizar a velocidade de corte: Aumente a velocidade de corte para garantir que o laser actua no material durante o tempo adequado para evitar faíscas causadas por uma velocidade demasiado lenta.

Os problemas de qualidade durante o corte a laser têm normalmente origem nas definições dos parâmetros, nas caraterísticas do material ou numa manutenção inadequada do equipamento. Ajustando a potência, a velocidade, a distância focal e optimizando o fluxo de gás auxiliar, etc., a qualidade do corte pode ser efetivamente melhorada.