Veelvoorkomende problemen en oplossingen in het lasersnijproces

Lasersnijden is een zeer nauwkeurige, zeer efficiënte verwerkingstechnologie, maar in de praktijk komen we onvermijdelijk enkele veelvoorkomende problemen tegen. XT LASER analyseert de oorzaken van deze problemen in detail en biedt bijbehorende oplossingen om u te helpen de snijkwaliteit effectief te verbeteren.

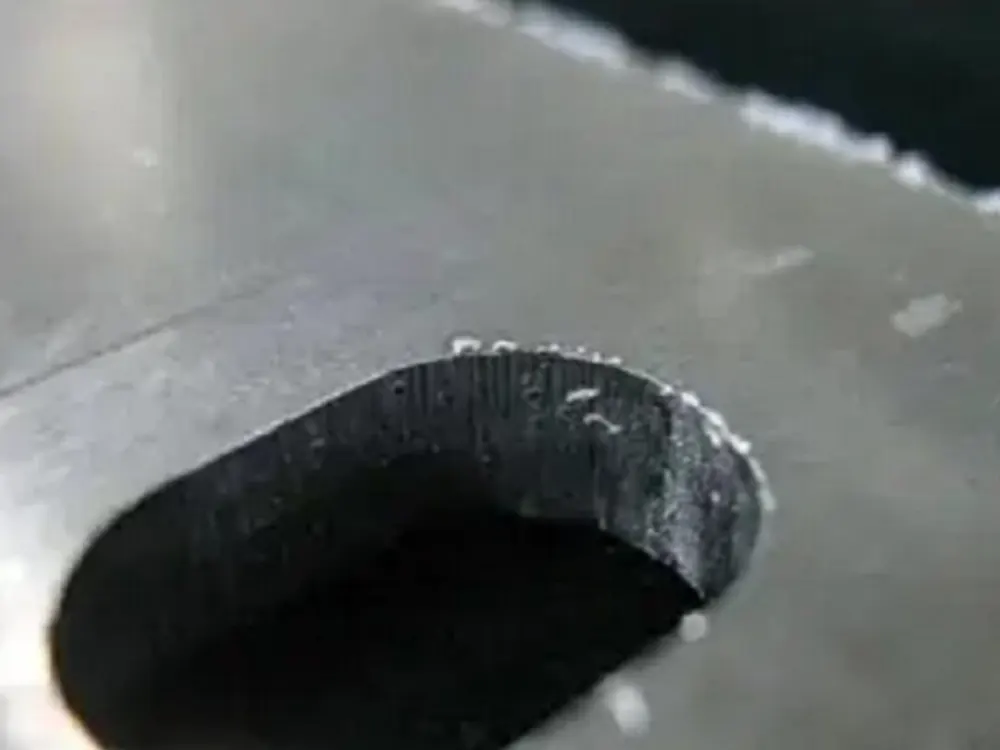

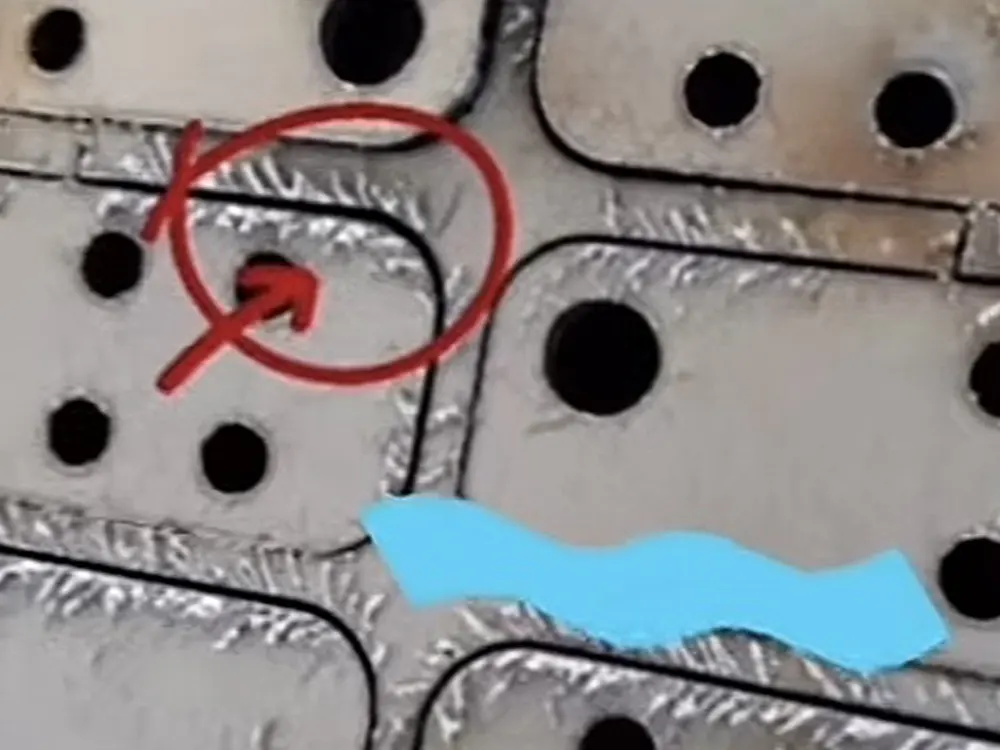

Ruwe snijranden of bramen

- Analyse van de oorzaak

① Onvoldoende laservermogen: het vermogen is te laag, het materiaal kan niet volledig worden gesmolten, wat resulteert in ruwe snijranden.

② snijsnelheid is te hoog: de laserstraal blijft niet lang genoeg op het oppervlak van het materiaal, de vorming van bramen.

③ Brandpuntsafstand is niet correct: de laserfocuspositie is niet nauwkeurig, wat de snijkwaliteit beïnvloedt.

④ Onjuiste gasdruk: onvoldoende of hoge druk van het hulpgas leidt tot de vorming van bramen.

⑤ Verkeerde materiaaleigenschappen: de snijparameters zijn niet aangepast aan het type en de dikte van het materiaal.

⑥ Vervuiling van de laserkop: Vuil of coke op de laserkop beïnvloedt de kwaliteit van de laserstraal.

- Oplossing:

① Pas het laservermogen aan: Verhoog het laservermogen op de juiste manier.

① Stel het laservermogen in: Verhoog het vermogen op de juiste manier om ervoor te zorgen dat het materiaal volledig gesmolten wordt.

Optimaliseer de snijsnelheid: Verlaag de snelheid zodat de laser genoeg tijd heeft om het snijden af te maken.

③ Kalibreer de focus: Zorg ervoor dat de laserfocus nauwkeurig is en dat de focuspositie zich op of iets onder het oppervlak van het materiaal bevindt.

④ Pas de gasdruk aan: Pas de druk van het hulpgas aan volgens de materiaaleigenschappen en zorg ervoor dat de stroomsnelheid stabiel is.

⑤ Kies geschikte parameters: begrijp de materiaaleigenschappen en stel het zaagvermogen en de snelheid redelijk in.

⑥ Reinig de laserkop: Reinig de laserkop regelmatig om de apparatuur in goede staat te houden.

Snijgedeelte is te breed of er treedt smeltverschijnsel op

- Analyse van de oorzaak

① Laservermogen is te hoog: Het vermogen is te hoog ingesteld, waardoor het materiaal overmatig smelt.

② snijsnelheid is te langzaam: te langzaam zodat de laser te lang blijft staan, waardoor de warmte-beïnvloede zone groter wordt.

③ Onnauwkeurigheid in brandpuntsafstand: onjuiste locatie van het brandpunt waardoor de diameter van de laserstraal toeneemt.

④ onvoldoende hulpgasstroom: onvoldoende gasstroom kan het gesmolten metaal niet wegblazen, waardoor het smeltfenomeen verergert.

⑤ Materiaaleigenschappen zijn niet geschikt: bepaalde materialen of materialen met een grotere dikte zullen eerder smelten.

Slechte kwaliteit van de laserstraal: Een slechte uniformiteit of divergentiehoek van de laserstraal beïnvloedt het snijeffect.

- Oplossing

① Verminder het laservermogen: volgens de materiaalkenmerken van de juiste vermindering van het laservermogen.

② Verhoog de snijsnelheid: Pas de snelheid aan om smeltproblemen als gevolg van een te lage snelheid te voorkomen.

Kalibreer de brandpuntsafstand: Zorg ervoor dat de focuspositie van de laser correct is.

④ Verhoog de hulpgasstroom: Zorg ervoor dat de gasstroom voldoende is om het gesmolten metaal effectief weg te blazen.

Selecteer het juiste materiaal en de juiste parameters: Pas voor het snijden de parameters redelijk aan aan de materiaaleigenschappen.

⑥ Verbeter de kwaliteit van de laserstraal: Onderhoud de laserapparatuur regelmatig om de kwaliteit van de laserstraal te waarborgen.

Het snijvlak is niet vlak en er zijn rimpels

- Analyse van de oorzaak

Fluctuerend laservermogen: onstabiele laseruitvoer leidt tot ongelijkmatige energiedistributie.

Snijsnelheid is niet uniform: snelheidsveranderingen beïnvloeden de laserstraal op het oppervlak van het materiaal.

③ Onnauwkeurige brandpuntsafstand: onjuiste locatie van het brandpunt, afname van de snijkwaliteit.

④ materiaalvervorming of oneffenheden: materiaalvervorming of oppervlakteoneffenheden beïnvloeden het snijeffect.

⑤ Trilling van de laserkop: het gebrek aan mechanische stabiliteit van de apparatuur kan trillingen veroorzaken.

Instabiele hulpgasstroom: instabiele gasstroom beïnvloedt het blaaseffect van gesmolten metaal.

- Oplossing

① Laservermogen stabiliseren: Stel een redelijk maximum- en minimumvermogen in om een stabiele laseroutput te garanderen.

Optimaliseer de snijsnelheid: Houd de snelheid constant en voorkom snelheidsschommelingen tijdens het snijden.

③ Kalibreer de focus: pas de positie van de laserfocus regelmatig aan om de nauwkeurigheid van het snijden te garanderen.

④ Controleer de vlakheid van het materiaal: maak het materiaal recht voor het snijden om te voorkomen dat de snijkwaliteit wordt beïnvloed door kromtrekken.

⑤ Verbeter de stabiliteit van de laserkop: Controleer en span de mechanische onderdelen van de laserkop aan om trillingen te verminderen.

⑥ Regel de gasstroom: Zorg ervoor dat de hulpgasstroom stabiel is om de kwaliteit van het snijoppervlak te verbeteren.

Abnormale vonken tijdens het snijden

- Analyse van de oorzaak

① Laservermogen is te hoog: een te hoge instelling van het laservermogen kan leiden tot overmatig smelten van het materiaal, waardoor een groot aantal vonken ontstaat.

② snijsnelheid is te laag: een te lage snijsnelheid zorgt ervoor dat de laser te lang op het materiaal blijft, waardoor er meer vonken ontstaan.

- Oplossing

① Pas het laservermogen aan: Verminder het laservermogen afhankelijk van de dikte en het soort materiaal om de vonkvorming te verminderen.

② Optimaliseer de snijsnelheid: Verhoog de snijsnelheid om ervoor te zorgen dat de laser gedurende de juiste tijd op het materiaal inwerkt om vonken veroorzaakt door te traagheid te voorkomen.

Kwaliteitsproblemen tijdens het lasersnijden zijn meestal het gevolg van parameterinstellingen, materiaaleigenschappen of onvoldoende onderhoud van de apparatuur. Door het vermogen, de snelheid en de brandpuntsafstand aan te passen en de stroom van het hulpgas te optimaliseren, kan de snijkwaliteit effectief worden verbeterd.