Problemi comuni e soluzioni nel processo di taglio laser

Il taglio laser è una tecnologia di lavorazione ad alta precisione e ad alta efficienza, ma nel funzionamento effettivo si incontrano inevitabilmente alcuni problemi comuni. XT LASER analizzerà in dettaglio le cause di questi problemi e fornirà le soluzioni corrispondenti per aiutarvi a migliorare efficacemente la qualità del taglio.

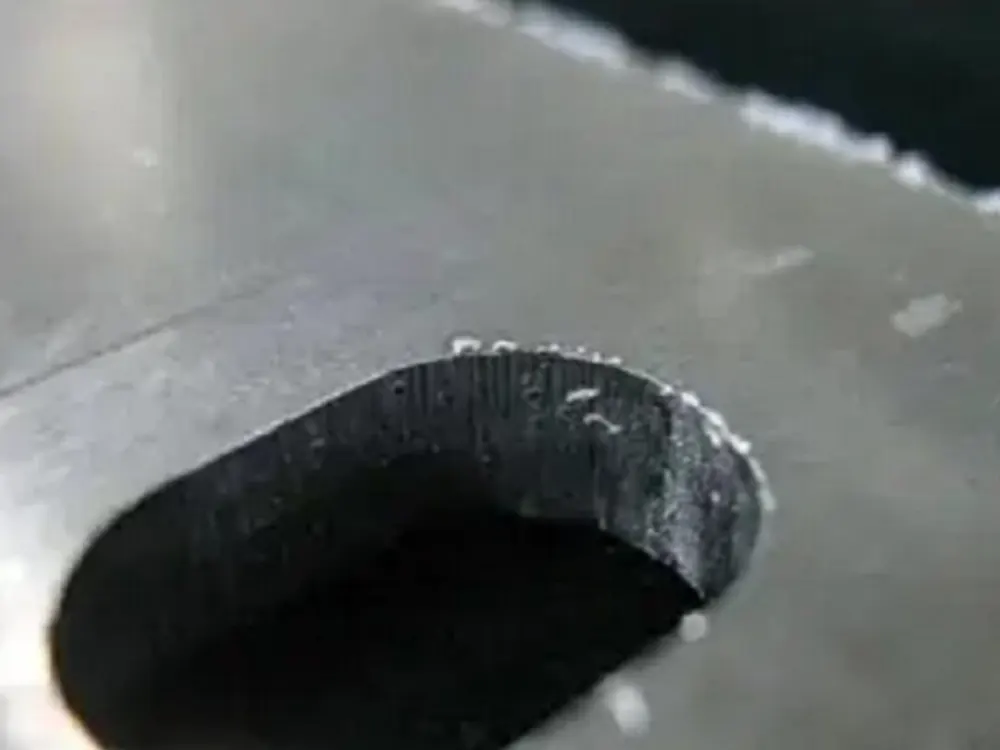

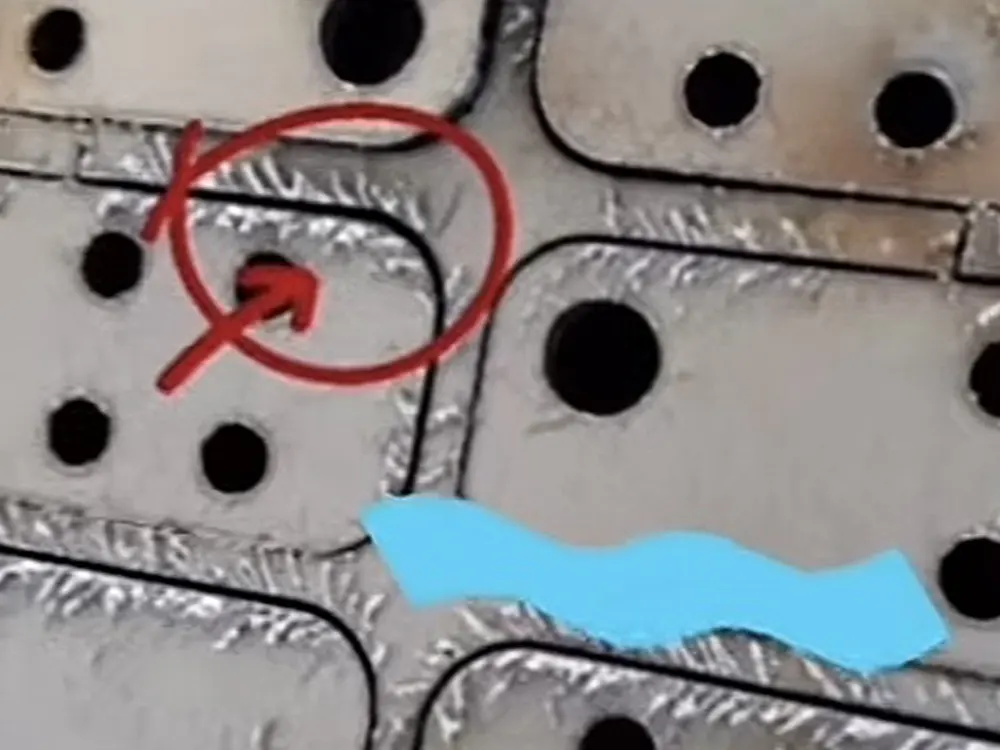

Bordi di taglio ruvidi o sbavature

- Analisi delle cause

① Potenza laser insufficiente: la potenza è troppo bassa, il materiale non può essere completamente fuso e i bordi di taglio risultano ruvidi.

② la velocità di taglio è troppo elevata: il raggio laser non rimane sulla superficie del materiale per un periodo di tempo sufficiente, la formazione di bave.

③ La lunghezza focale non è corretta: la posizione di messa a fuoco del laser non è precisa e influisce sulla qualità del taglio.

④ Pressione del gas non adeguata: una pressione insufficiente o elevata del gas ausiliario provoca la formazione di bave.

⑤ Mancata corrispondenza delle proprietà del materiale: i parametri di taglio non sono regolati in base al tipo e allo spessore del materiale.

⑥ Contaminazione della testa del laser: La presenza di sporco o di coke sulla testa del laser influisce sulla qualità del raggio laser.

- Soluzione:

① Regolare la potenza del laser: aumentare adeguatamente la potenza del laser.

① Regolare la potenza del laser: aumentare la potenza in modo appropriato per garantire che il materiale sia completamente fuso.

Ottimizzare la velocità di taglio: Ridurre la velocità in modo che il laser abbia il tempo sufficiente per terminare l'incisione.

③ Calibrare la messa a fuoco: Assicurarsi che la messa a fuoco del laser sia accurata e che la posizione di messa a fuoco sia sulla superficie del materiale o leggermente al di sotto di essa.

④ Regolare la pressione del gas: Regolare la pressione del gas ausiliario in base alle caratteristiche del materiale e assicurarsi che la portata sia stabile.

⑤ Scegliere i parametri adatti: comprendere le caratteristiche del materiale e impostare la potenza e la velocità di taglio in modo ragionevole.

⑥ Pulire la testa del laser: Pulire regolarmente la testa del laser per mantenere l'apparecchiatura in buone condizioni.

La sezione di taglio è troppo larga o si verifica un fenomeno di fusione

- Analisi delle cause

① La potenza del laser è troppo alta: l'impostazione della potenza è troppo alta, con conseguente fusione eccessiva del materiale.

② la velocità di taglio è troppo bassa: troppo lenta per far rimanere il laser troppo a lungo, aumentando la zona colpita dal calore.

③ Imprecisione della lunghezza focale: posizione impropria del punto focale che comporta un aumento del diametro del fascio laser.

④ flusso di gas ausiliario insufficiente: un flusso di gas insufficiente non riesce a soffiare via il metallo fuso, aggravando il fenomeno della fusione.

⑤ Le caratteristiche del materiale non sono adatte: alcuni materiali o materiali con uno spessore maggiore hanno maggiori probabilità di fondere.

⑥ Scarsa qualità del raggio laser: La scarsa uniformità del raggio laser o l'angolo di divergenza influiscono sull'effetto di taglio.

- Soluzione

① Ridurre la potenza del laser: in base alle caratteristiche del materiale, ridurre la potenza del laser.

② Aumentare la velocità di taglio: Regolare la velocità per evitare problemi di fusione causati da una velocità troppo bassa.

Calibrare la lunghezza focale: Assicurarsi che la posizione di messa a fuoco del laser sia corretta.

④ Aumentare il flusso di gas ausiliario: Assicurarsi che il flusso di gas sia sufficiente a soffiare via il metallo fuso in modo efficace.

⑤ Selezionare il materiale e i parametri appropriati: Prima del taglio, regolare i parametri in modo adeguato alle caratteristiche del materiale.

⑥ Migliorare la qualità del raggio laser: Eseguire una manutenzione regolare dell'apparecchiatura laser per garantire la qualità del raggio laser.

La superficie di taglio non è piatta e presenta increspature.

- Analisi delle cause

① Fluttuazione della potenza del laser: l'instabilità dell'emissione laser porta a una distribuzione non uniforme dell'energia.

La velocità di taglio non è uniforme: le variazioni di velocità influenzano il raggio laser sulla superficie del materiale.

③ Imprecisione della lunghezza focale: posizione impropria del punto focale, diminuzione della qualità di taglio.

④ deformazione o irregolarità del materiale: la deformazione del materiale o l'irregolarità della superficie influiscono sull'effetto di taglio.

⑤ Vibrazione della testa del laser: la mancanza di stabilità meccanica dell'apparecchiatura può produrre vibrazioni.

⑥ flusso di gas ausiliario instabile: un flusso di gas instabile influisce sull'effetto di soffiaggio del metallo fuso.

- Soluzione

① Stabilizzare la potenza del laser: impostare una potenza massima e minima ragionevole per garantire un'uscita laser stabile.

Ottimizzare la velocità di taglio: mantenere la velocità costante ed evitare fluttuazioni durante il taglio.

Calibrare la messa a fuoco: regolare regolarmente la posizione di messa a fuoco del laser per garantire la precisione del taglio.

④ Controllare la planarità del materiale: raddrizzare il materiale prima del taglio per evitare di compromettere la qualità del taglio a causa della deformazione.

⑤ Migliorare la stabilità della testa laser: Controllare e serrare le parti meccaniche della testa laser per ridurre le vibrazioni.

⑥ Controllare il flusso di gas: Assicurarsi che il flusso di gas ausiliario sia stabile per migliorare la qualità della superficie di taglio.

Scintille anomale durante il taglio

- Analisi delle cause

① La potenza del laser è troppo alta: un'impostazione troppo alta della potenza del laser può portare a una fusione eccessiva del materiale, generando un gran numero di scintille.

② velocità di taglio troppo bassa: una velocità di taglio troppo bassa fa sì che il laser rimanga troppo a lungo sul materiale, aumentando la generazione di scintille.

- Soluzione

① Regolare la potenza del laser: Ridurre la potenza del laser in base allo spessore e al tipo di materiale per ridurre la generazione di scintille.

Ottimizzare la velocità di taglio: aumentare la velocità di taglio per garantire che il laser agisca sul materiale per il tempo appropriato, per evitare scintille causate da una velocità troppo bassa.

I problemi di qualità durante il taglio laser derivano solitamente dalle impostazioni dei parametri, dalle caratteristiche del materiale o da una manutenzione inadeguata dell'apparecchiatura. Regolando la potenza, la velocità, la lunghezza focale e ottimizzando il flusso di gas ausiliario, ecc. è possibile migliorare efficacemente la qualità del taglio.