Masalah Umum dan Solusi dalam Proses Pemotongan Laser

Pemotongan laser adalah teknologi pemrosesan presisi tinggi dan berefisiensi tinggi, tetapi dalam pengoperasian aktual, pasti akan menghadapi beberapa masalah umum. XT LASER akan menganalisis penyebab masalah ini secara mendetail dan memberikan solusi yang sesuai untuk membantu Anda meningkatkan kualitas pemotongan secara efektif.

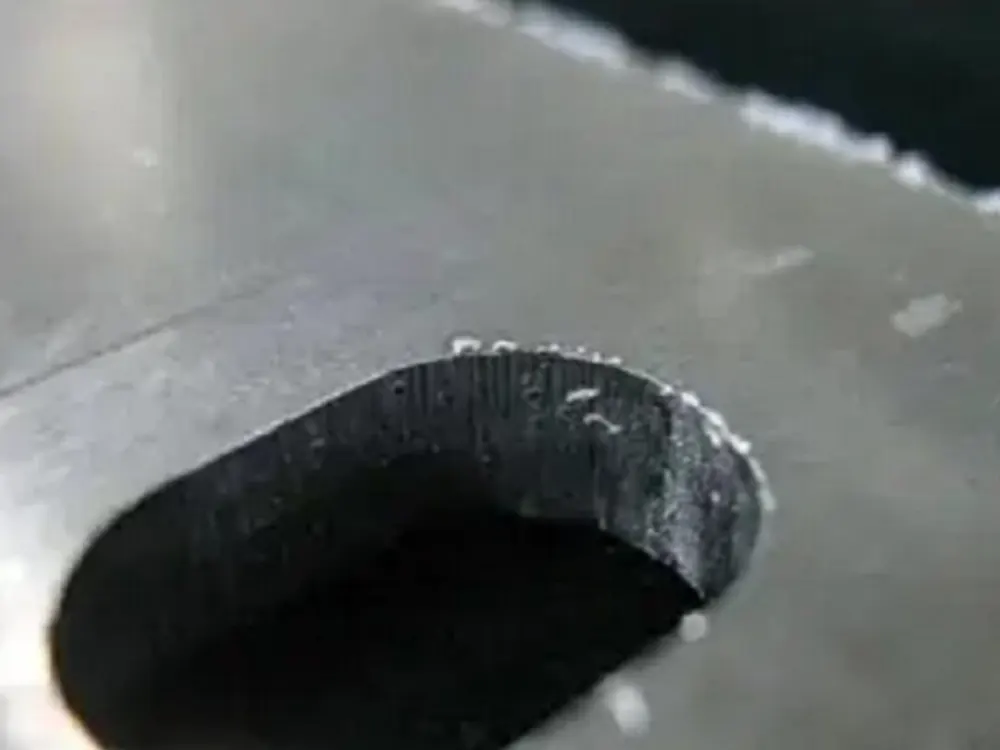

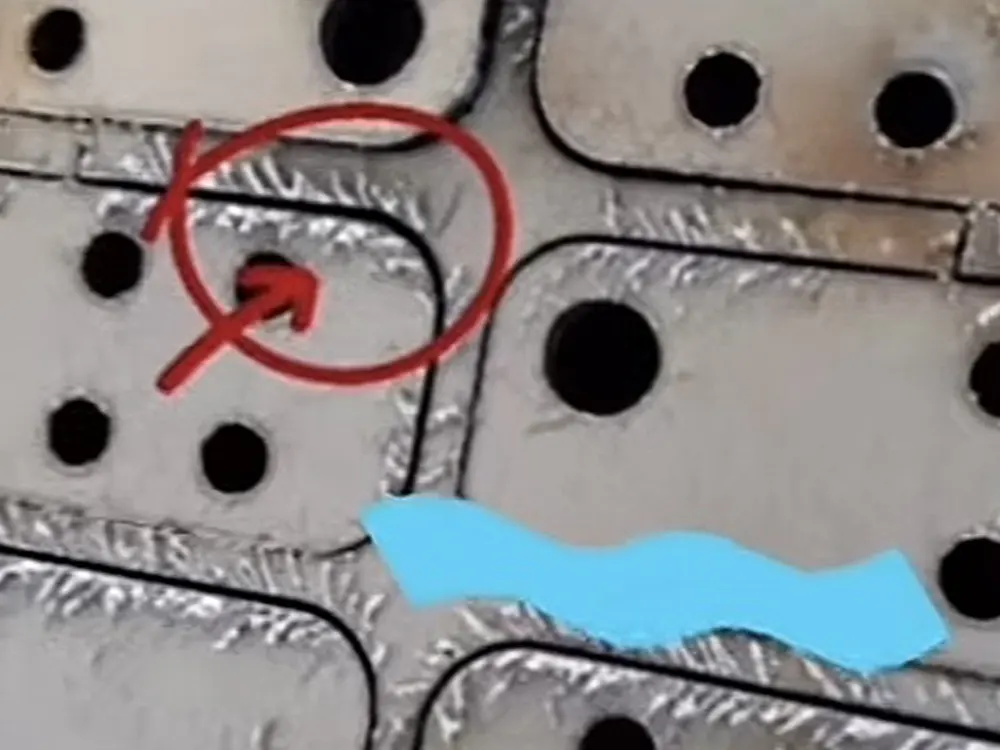

Tepi tajam atau gerinda yang kasar

- Analisis penyebab

(1)Daya laser tidak mencukupi: daya terlalu rendah, bahan tidak dapat meleleh sepenuhnya, sehingga menghasilkan tepi pemotongan yang kasar.

Kecepatan pemotongan terlalu cepat: sinar laser tidak berada di permukaan material untuk jangka waktu yang cukup, sehingga pembentukan gerinda.

③ Panjang fokus tidak tepat: posisi fokus laser tidak akurat, sehingga memengaruhi kualitas pemotongan.

④ Tekanan gas yang tidak tepat: tekanan gas bantu yang tidak mencukupi atau tinggi akan menyebabkan terbentuknya gerinda.

⑤ Ketidaksesuaian sifat material: parameter pemotongan tidak disesuaikan menurut jenis dan ketebalan material.

Kontaminasi kepala laser: Kotoran atau kokas pada kepala laser memengaruhi kualitas sinar laser.

- Solusi:

① Sesuaikan daya laser: Tingkatkan daya laser dengan tepat.

① Sesuaikan daya laser: Tingkatkan daya secara tepat untuk memastikan bahwa bahan meleleh sepenuhnya.

② Mengoptimalkan kecepatan pemotongan: Kurangi kecepatan supaya laser memiliki waktu yang cukup untuk menyelesaikan pemotongan.

③ Mengkalibrasi fokus: Pastikan fokus laser akurat dan posisi fokus harus berada pada atau sedikit di bawah permukaan bahan.

④ Sesuaikan tekanan gas: Sesuaikan tekanan gas tambahan menurut karakteristik material dan pastikan laju alirannya stabil.

⑤ Pilih parameter yang sesuai: pahami karakteristik material dan tetapkan daya dan kecepatan pemotongan secara wajar.

⑥ Bersihkan kepala laser: Bersihkan kepala laser secara teratur untuk menjaga peralatan dalam kondisi yang baik.

Bagian pemotongan terlalu lebar atau terjadi fenomena leleh

- Analisis penyebab

(1)Daya laser terlalu tinggi: pengaturan daya terlalu tinggi, sehingga mengakibatkan pelelehan material yang berlebihan.

Kecepatan pemotongan terlalu lambat: terlalu lambat untuk membuat laser bertahan terlalu lama, sehingga meningkatkan zona yang terpengaruh panas.

③ Ketidakakuratan panjang fokus: lokasi titik fokus yang tidak tepat, yang menyebabkan peningkatan diameter sinar laser.

④ aliran gas tambahan yang tidak mencukupi: aliran gas yang tidak mencukupi tidak dapat menerbangkan logam cair, sehingga memperparah fenomena peleburan.

⑤ Karakteristik bahan tidak sesuai: bahan tertentu atau bahan dengan ketebalan yang lebih besar, lebih mungkin meleleh.

Kualitas sinar laser yang buruk: Keseragaman sinar laser yang buruk atau sudut divergensi akan memengaruhi efek pemotongan.

- Solusi

(1)Kurangi daya laser: sesuai dengan karakteristik material dari pengurangan daya laser yang sesuai.

② Tingkatkan kecepatan pemotongan: Sesuaikan kecepatan untuk menghindari masalah pelelehan yang disebabkan oleh kecepatan yang terlalu lambat.

Kalibrasi panjang fokus: Pastikan posisi fokus laser sudah benar.

④ Tingkatkan aliran gas tambahan: Pastikan aliran gas cukup untuk menerbangkan logam cair secara efektif.

⑤ Pilih bahan dan parameter yang sesuai: Sebelum memotong, sesuaikan parameter secara wajar agar sesuai dengan karakteristik bahan.

⑥ Meningkatkan kualitas sinar laser: Rawat peralatan laser secara teratur untuk memastikan kualitas sinar laser.

Permukaan pemotongan tidak rata dan terdapat riak

- Analisis penyebab

(1)Fluktuasi daya laser: output laser yang tidak stabil menyebabkan distribusi energi yang tidak merata.

Kecepatan pemotongan tidak seragam: perubahan kecepatan mempengaruhi sinar laser pada permukaan material waktu.

③ Ketidakakuratan panjang fokus: lokasi titik fokus yang tidak tepat, penurunan kualitas pemotongan.

④ deformasi atau ketidakrataan material: lengkungan material atau ketidakrataan permukaan memengaruhi efek pemotongan.

⑤ Getaran kepala laser: kurangnya stabilitas mekanis peralatan dapat menghasilkan getaran.

⑥ aliran gas bantu yang tidak stabil: aliran gas yang tidak stabil memengaruhi efek hembusan logam cair.

- Solusi

① Menstabilkan daya laser: Tetapkan daya maksimum dan minimum yang wajar untuk memastikan output laser yang stabil.

② Optimalkan kecepatan pemotongan: Jaga agar kecepatan tetap konsisten dan hindari fluktuasi kecepatan selama pemotongan.

③ Kalibrasi fokus: sesuaikan posisi fokus laser secara teratur untuk memastikan akurasi pemotongan.

④ Periksa kerataan bahan: luruskan bahan sebelum memotong agar tidak memengaruhi kualitas pemotongan akibat lengkungan.

⑤ Meningkatkan stabilitas kepala laser: Periksa dan kencangkan bagian mekanis kepala laser untuk mengurangi getaran.

⑥ Mengontrol aliran gas: Pastikan aliran gas bantu stabil untuk meningkatkan kualitas permukaan pemotongan.

Percikan api yang tidak normal selama pemotongan

- Analisis penyebab

① Daya laser terlalu tinggi: pengaturan daya laser yang terlalu tinggi dapat menyebabkan melelehnya material secara berlebihan, sehingga menghasilkan percikan api dalam jumlah yang banyak.

Kecepatan potong terlalu lambat: kecepatan potong yang terlalu lambat akan membuat laser terlalu lama berada di atas bahan, sehingga meningkatkan timbulnya percikan api.

- Solusi

(1)Sesuaikan daya laser: Kurangi daya laser secara tepat menurut ketebalan dan jenis bahan untuk mengurangi percikan api.

② Optimalkan kecepatan pemotongan: Tingkatkan kecepatan pemotongan untuk memastikan bahwa laser bekerja pada bahan pada waktu yang tepat untuk menghindari percikan api yang disebabkan oleh kecepatan yang terlalu lambat.

Masalah kualitas selama pemotongan laser biasanya berasal dari pengaturan parameter, karakteristik bahan, atau pemeliharaan peralatan yang tidak memadai. Dengan menyesuaikan daya, kecepatan, panjang fokus dan mengoptimalkan aliran gas tambahan, dll., kualitas pemotongan dapat ditingkatkan secara efektif.