Problèmes courants et solutions dans le processus de découpe laser

La découpe laser est une technologie de traitement de haute précision et de haute efficacité, mais en fonctionnement réel, elle rencontre inévitablement des problèmes courants. XT LASER analysera en détail les causes de ces problèmes et fournira les solutions correspondantes pour vous aider à améliorer efficacement la qualité de la découpe.

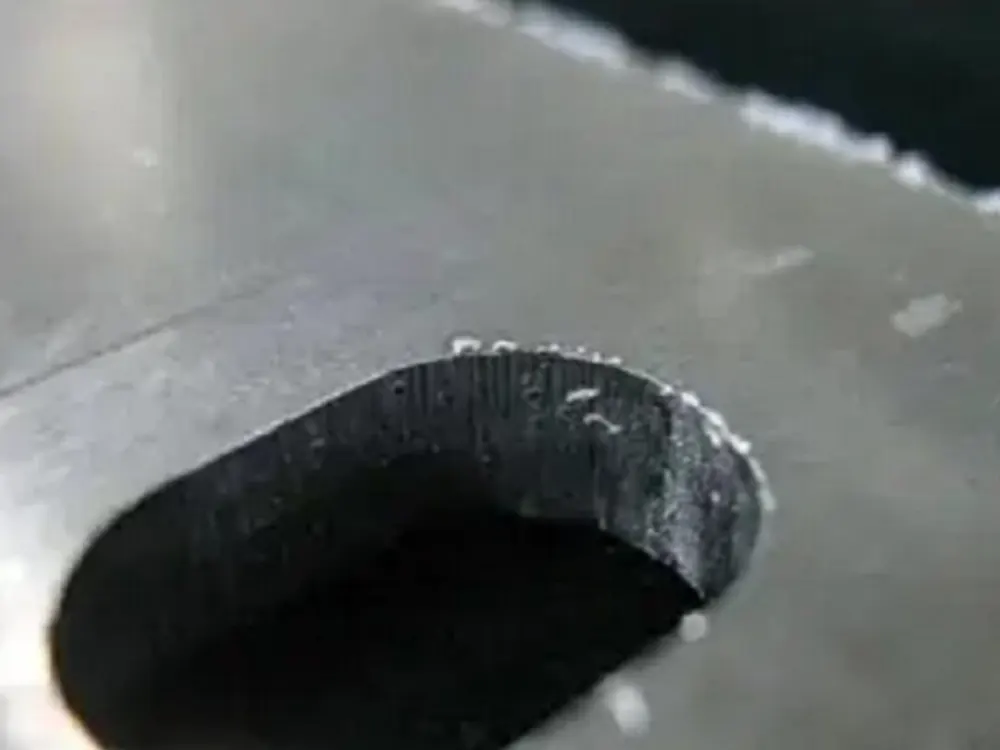

Arêtes de coupe rugueuses ou bavures

- Analyse des causes

① Puissance laser insuffisante : la puissance est trop faible, le matériau ne peut pas être complètement fondu, ce qui entraîne des bords de coupe rugueux.

② vitesse de coupe trop rapide : le faisceau laser ne reste pas suffisamment longtemps à la surface du matériau, ce qui entraîne la formation d'une couche d'ozone. bavures.

③ La longueur focale n'est pas correcte : la position de mise au point du laser n'est pas précise, ce qui affecte la qualité de la découpe.

④ Pression de gaz inadéquate : une pression insuffisante ou élevée du gaz auxiliaire entraîne la formation de bavures.

⑤ Inadéquation des propriétés des matériaux : les paramètres de coupe ne sont pas adaptés au type et à l'épaisseur du matériau.

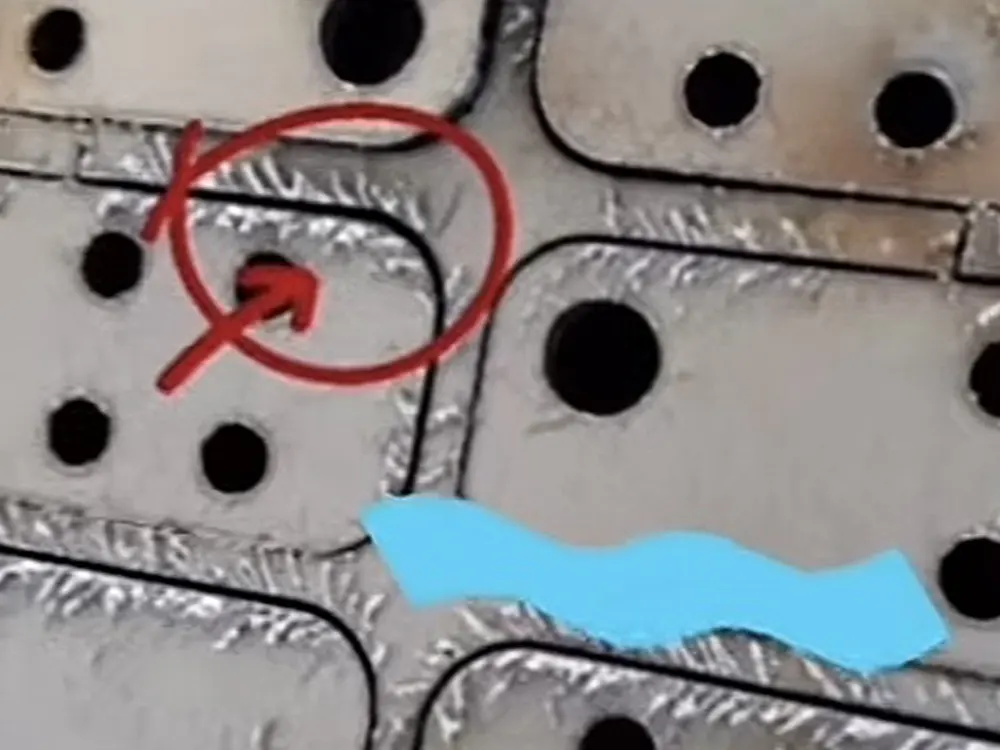

⑥ Contamination de la tête du laser : La présence de saletés ou de coke sur la tête du laser affecte la qualité du faisceau laser.

- Solution :

① Ajuster la puissance du laser : Augmenter la puissance du laser de manière appropriée.

① Régler la puissance du laser : augmenter la puissance de manière appropriée pour s'assurer que le matériau est entièrement fondu.

② Optimiser la vitesse de découpe : Réduire la vitesse pour que le laser ait le temps de terminer la découpe.

③ Calibrer la mise au point : Assurez-vous que la mise au point du laser est précise et que la position de la mise au point doit être sur ou légèrement en dessous de la surface du matériau.

④ Régler la pression du gaz : Régler la pression du gaz auxiliaire en fonction des caractéristiques du matériau et s'assurer que le débit est stable.

⑤ Choisir les paramètres appropriés : comprendre les caractéristiques du matériau et régler raisonnablement la puissance et la vitesse de coupe.

⑥ Nettoyer la tête du laser : Nettoyez régulièrement la tête du laser pour maintenir l'équipement en bon état.

La section de coupe est trop large ou un phénomène de fusion se produit

- Analyse des causes

① La puissance du laser est trop élevée : le réglage de la puissance est trop élevé, ce qui entraîne une fusion excessive du matériau.

② vitesse de coupe trop lente : trop lente pour que le laser reste trop longtemps, ce qui augmente la zone affectée thermiquement.

③ Imprécision de la distance focale : mauvaise localisation du point focal entraînant une augmentation du diamètre du faisceau laser.

④ un débit de gaz auxiliaire insuffisant : un débit de gaz insuffisant ne permet pas d'évacuer le métal en fusion, ce qui aggrave le phénomène de fusion.

⑤ Les caractéristiques des matériaux ne sont pas adaptées : certains matériaux ou des matériaux plus épais sont plus susceptibles de fondre.

⑥ Mauvaise qualité du faisceau laser : Une mauvaise uniformité du faisceau laser ou un angle de divergence insuffisant affectent l'effet de la découpe.

- Solution

① Réduire la puissance du laser : selon les caractéristiques du matériau, la puissance du laser doit être réduite de manière appropriée.

② Augmenter la vitesse de coupe : Ajuster la vitesse pour éviter les problèmes de fonte causés par une vitesse trop lente.

Calibrez la longueur focale : Assurez-vous que la position de la mise au point du laser est correcte.

④ Augmenter le débit de gaz auxiliaire : Veillez à ce que le débit de gaz soit suffisant pour évacuer efficacement le métal en fusion.

⑤ Choisir le matériau et les paramètres appropriés : Avant de procéder à la découpe, réglez les paramètres de manière raisonnable afin de les adapter aux caractéristiques du matériau.

⑥ Améliorer la qualité du faisceau laser : Entretenir régulièrement l'équipement laser pour garantir la qualité du faisceau laser.

La surface de coupe n'est pas plane et présente des ondulations.

- Analyse des causes

① Fluctuation de la puissance du laser : une sortie laser instable entraîne une distribution inégale de l'énergie.

② la vitesse de coupe n'est pas uniforme : les changements de vitesse affectent le faisceau laser sur la surface du matériau pendant un certain temps.

③ Imprécision de la distance focale : mauvaise localisation du point focal, baisse de la qualité de coupe.

④ déformation ou irrégularité du matériau : la déformation du matériau ou l'irrégularité de la surface affectent l'effet de coupe.

⑤ Vibration de la tête du laser : le manque de stabilité mécanique de l'équipement peut produire des vibrations.

⑥ flux de gaz auxiliaire instable : un flux de gaz instable affecte l'effet de soufflage du métal en fusion.

- Solution

① Stabiliser la puissance du laser : définir une puissance maximale et minimale raisonnable pour assurer une sortie laser stable.

② Optimiser la vitesse de coupe : maintenir une vitesse constante et éviter les fluctuations de vitesse pendant la coupe.

③ Calibrer la mise au point : ajuster régulièrement la position de la mise au point du laser pour garantir la précision de la découpe.

④ Vérifier la planéité du matériau : redresser le matériau avant de le découper pour éviter que la qualité de la découpe ne soit affectée par le gauchissement.

⑤ Améliorer la stabilité de la tête du laser : Vérifiez et serrez les pièces mécaniques de la tête du laser pour réduire les vibrations.

⑥ Contrôle du débit de gaz : Veiller à ce que le débit de gaz auxiliaire soit stable afin d'améliorer la qualité de la surface de coupe.

Étincelles anormales pendant la coupe

- Analyse des causes

① La puissance du laser est trop élevée : un réglage trop élevé de la puissance du laser peut entraîner une fusion excessive du matériau et générer un grand nombre d'étincelles.

② vitesse de coupe trop lente : une vitesse de coupe trop lente fait que le laser reste trop longtemps sur le matériau, ce qui augmente la production d'étincelles.

- Solution

① Réglez la puissance du laser : Réduisez la puissance du laser en fonction de l'épaisseur et du type de matériau afin de réduire la production d'étincelles.

② Optimiser la vitesse de découpe : augmenter la vitesse de découpe pour que le laser agisse sur le matériau pendant le temps nécessaire afin d'éviter les étincelles causées par une vitesse trop lente.

Les problèmes de qualité lors de la découpe au laser proviennent généralement du réglage des paramètres, des caractéristiques du matériau ou d'une maintenance inadéquate de l'équipement. En ajustant la puissance, la vitesse, la longueur focale et en optimisant le flux de gaz auxiliaire, etc., la qualité de la découpe peut être améliorée de manière efficace.