Problemas comunes y soluciones en el proceso de corte por láser

El corte por láser es una tecnología de procesamiento de alta precisión y eficiencia, pero en el funcionamiento real se encontrará inevitablemente con algunos problemas comunes. XT LASER analizará en detalle las causas de estos problemas y proporcionará las soluciones correspondientes para ayudarle a mejorar eficazmente la calidad del corte.

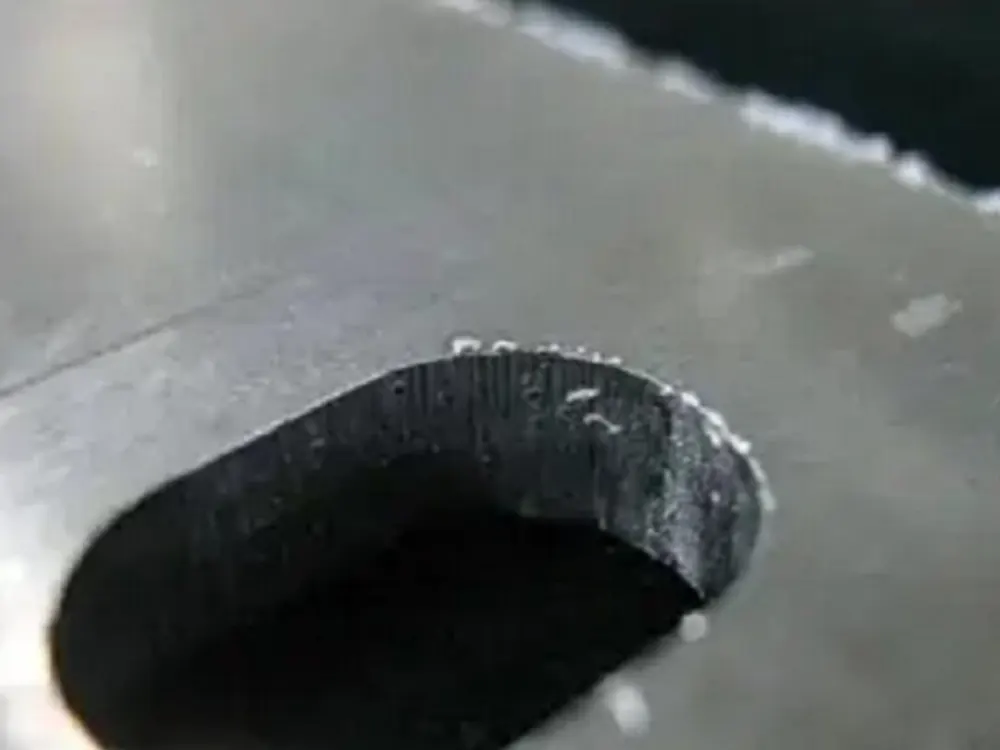

Bordes de corte ásperos o rebabas

- Análisis de causas

① Potencia láser insuficiente: la potencia es demasiado baja, el material no puede fundirse completamente, lo que provoca bordes de corte rugosos.

② la velocidad de corte es demasiado rápida: el rayo láser no permanece en la superficie del material durante un período de tiempo suficiente, la formación de fresas.

③ La distancia focal no es correcta: la posición de enfoque del láser no es precisa, lo que afecta a la calidad del corte.

④ Presión de gas inadecuada: una presión insuficiente o elevada del gas auxiliar provocará la formación de rebabas.

⑤ Desajuste de las propiedades del material: los parámetros de corte no se ajustan en función del tipo y grosor del material.

⑥ Contaminación del cabezal láser: La suciedad o el coque en el cabezal láser afectan a la calidad del rayo láser.

- Solución:

① Ajuste la potencia del láser: Aumente la potencia del láser adecuadamente.

① Ajuste la potencia del láser: Aumente la potencia adecuadamente para garantizar que el material se funde por completo.

② Optimizar la velocidad de corte: Reduzca la velocidad para que el láser tenga tiempo suficiente para terminar el corte.

③ Calibre el enfoque: Asegúrese de que el enfoque del láser es preciso y la posición de enfoque debe estar sobre o ligeramente por debajo de la superficie del material.

④ Ajuste la presión del gas: Ajuste la presión del gas auxiliar en función de las características del material y asegúrese de que el caudal es estable.

⑤ Elija los parámetros adecuados: comprenda las características del material y ajuste la potencia de corte y la velocidad de forma razonable.

⑥ Limpie el cabezal láser: Limpie el cabezal láser regularmente para mantener el equipo en buenas condiciones.

La sección de corte es demasiado ancha o se produce un fenómeno de fusión

- Análisis de causas

① La potencia del láser es demasiado alta: el ajuste de potencia es demasiado alto, lo que provoca una fusión excesiva del material.

② velocidad de corte demasiado lenta: demasiado lenta para que el láser permanezca demasiado tiempo, aumentando la zona afectada por el calor.

③ Inexactitud de la distancia focal: ubicación incorrecta del punto focal que provoca un aumento del diámetro del haz láser.

④ insuficiente flujo de gas auxiliar: un flujo de gas insuficiente no puede soplar el metal fundido, lo que agrava el fenómeno de fusión.

⑤ Las características del material no son adecuadas: ciertos materiales o materiales con mayor grosor son más propensos a fundirse.

⑥ Mala calidad del rayo láser: Una mala uniformidad o ángulo de divergencia del rayo láser afectará al efecto de corte.

- Solución

① Reducir la potencia del láser: de acuerdo con las características del material de la reducción adecuada de la potencia del láser.

② Aumente la velocidad de corte: Ajuste la velocidad para evitar problemas de fusión causados por una velocidad demasiado lenta.

Calibre la distancia focal: Asegúrate de que la posición de enfoque del láser es correcta.

④ Aumentar el caudal de gas auxiliar: Asegúrese de que el caudal de gas es suficiente para soplar eficazmente el metal fundido.

⑤ Seleccione el material y los parámetros adecuados: Antes de cortar, ajuste razonablemente los parámetros para adaptarlos a las características del material.

⑥ Mejorar la calidad del rayo láser: Mantenga el equipo láser con regularidad para garantizar la calidad del rayo láser.

La superficie de corte no es plana y presenta ondulaciones

- Análisis de causas

① Fluctuación de la potencia del láser: la salida inestable del láser provoca una distribución desigual de la energía.

② velocidad de corte no es uniforme: cambios de velocidad afectan el rayo láser en la superficie del material tiempo.

③ Inexactitud de la distancia focal: ubicación incorrecta del punto focal, disminución de la calidad de corte.

④ deformación o irregularidad del material: la deformación del material o la irregularidad de la superficie afectan al efecto de corte.

⑤ Vibración del cabezal láser: la falta de estabilidad mecánica del equipo puede producir vibraciones.

⑥ flujo de gas auxiliar inestable: el flujo de gas inestable afecta al efecto de soplado del metal fundido.

- Solución

① Estabilizar la potencia del láser: Establezca una potencia máxima y mínima razonable para garantizar una salida de láser estable.

② Optimizar la velocidad de corte: Mantenga la velocidad constante y evite la fluctuación de velocidad durante el corte.

③ Calibre el enfoque: ajuste la posición de enfoque del láser con regularidad para garantizar la precisión del corte.

④ Compruebe la planitud del material: enderece el material antes de cortarlo para evitar que la calidad del corte se vea afectada por el alabeo.

⑤ Mejorar la estabilidad del cabezal láser: Compruebe y apriete las piezas mecánicas del cabezal láser para reducir las vibraciones.

⑥ Controlar el flujo de gas: Asegúrese de que el flujo de gas auxiliar sea estable para mejorar la calidad de la superficie de corte.

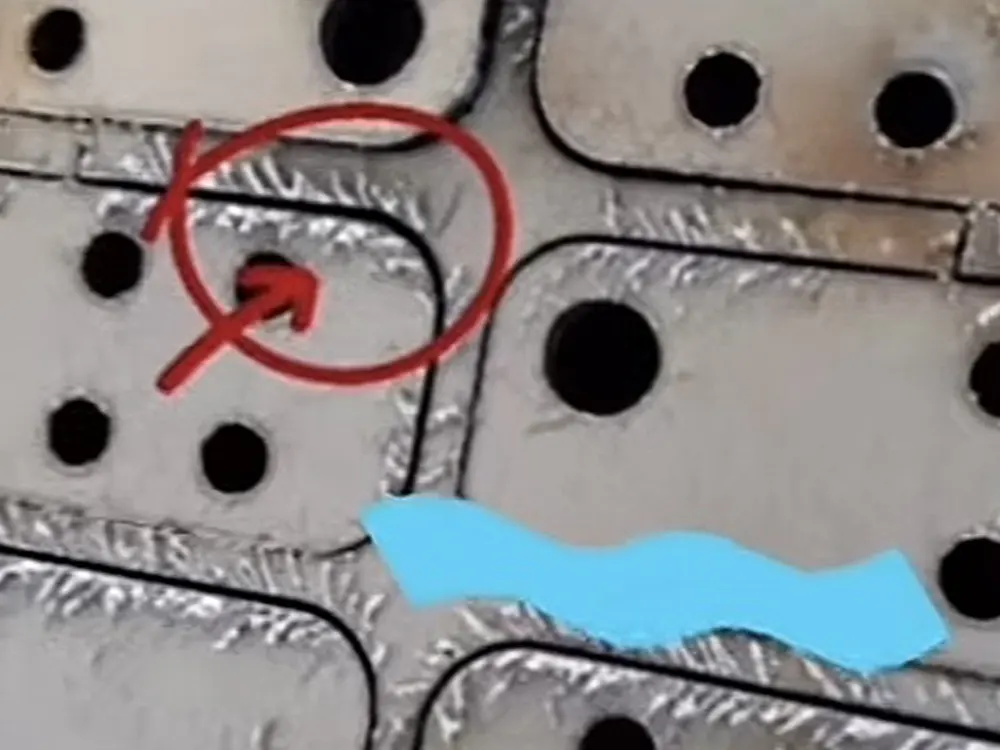

Chispas anormales durante el corte

- Análisis de causas

① La potencia del láser es demasiado alta: un ajuste de potencia del láser demasiado alto puede provocar una fusión excesiva del material, generando un gran número de chispas.

② velocidad de corte demasiado lenta: una velocidad de corte demasiado lenta hará que el láser permanezca demasiado tiempo sobre el material, aumentando la generación de chispas.

- Solución

① Ajuste la potencia del láser: Reduzca la potencia del láser adecuadamente según el grosor y el tipo de material para reducir la generación de chispas.

② Optimizar la velocidad de corte: Aumentar la velocidad de corte para asegurar que el láser actúa sobre el material durante el tiempo adecuado para evitar chispas causadas por demasiado lento.

Los problemas de calidad durante el corte por láser suelen tener su origen en el ajuste de los parámetros, las características del material o un mantenimiento inadecuado del equipo. Ajustando la potencia, la velocidad, la distancia focal y optimizando el flujo de gas auxiliar, etc., se puede mejorar eficazmente la calidad del corte.