Běžné problémy a jejich řešení při řezání laserem

Laserové řezání je vysoce přesná a vysoce účinná technologie zpracování, ale ve skutečném provozu se nevyhnutelně setkává s některými běžnými problémy. Společnost XT LASER podrobně analyzuje příčiny těchto problémů a poskytne odpovídající řešení, která vám pomohou efektivně zlepšit kvalitu řezání.

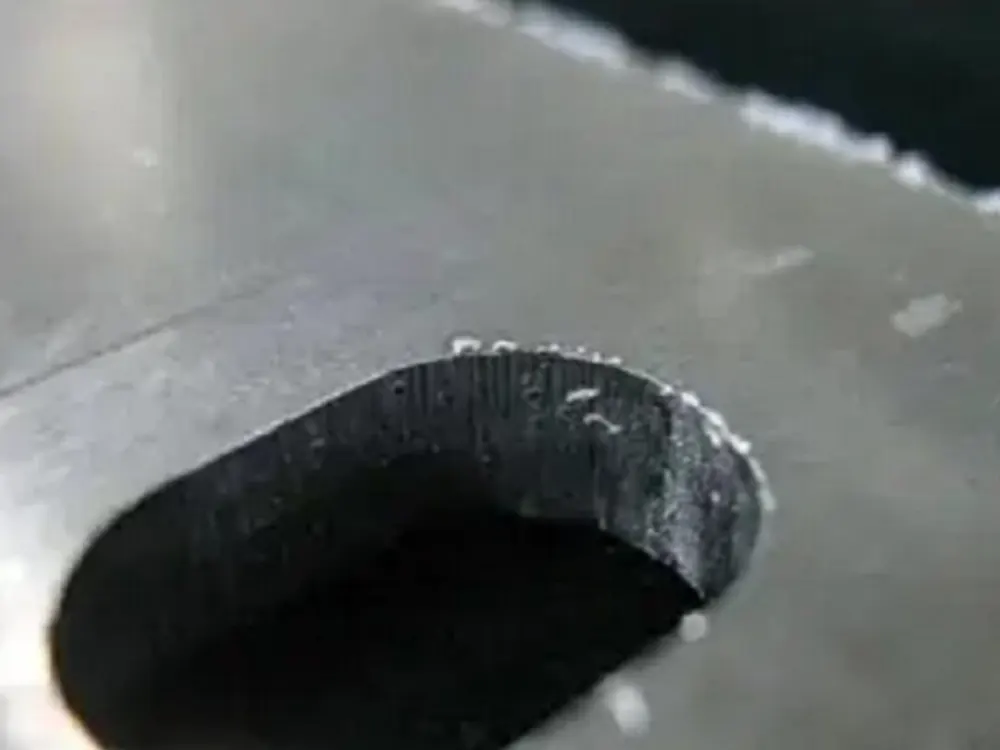

Hrubé řezné hrany nebo otřepy

- Analýza příčin

① Nedostatečný výkon laseru: výkon je příliš nízký, materiál nelze zcela roztavit, což vede k hrubým řezným hranám.

② řezná rychlost je příliš vysoká: laserový paprsek nezůstává na povrchu materiálu po dostatečně dlouhou dobu, dochází k tvorbě tzv. frézy.

③ Ohnisková vzdálenost není správná: poloha zaostření laseru není přesná, což ovlivňuje kvalitu řezání.

④ Nesprávný tlak plynu: nedostatečný nebo vysoký tlak pomocného plynu vede k tvorbě otřepů.

⑤ Nesoulad vlastností materiálu: řezné parametry nejsou nastaveny podle typu a tloušťky materiálu.

⑥ Znečištění laserové hlavy: Nečistoty nebo koks na laserové hlavě ovlivňují kvalitu laserového paprsku.

- Řešení:

① Nastavení výkonu laseru: Vhodně zvyšte výkon laseru.

① Nastavte výkon laseru: Vhodně zvyšte výkon, aby se materiál zcela roztavil.

② Optimalizujte rychlost řezání: Snižte rychlost, aby měl laser dostatek času na dokončení řezání.

③ Kalibrujte zaostření: Ujistěte se, že je laser přesně zaostřený a jeho poloha by měla být na povrchu materiálu nebo mírně pod ním.

④ Nastavte tlak plynu: Nastavte tlak pomocného plynu podle vlastností materiálu a ujistěte se, že je průtok stabilní.

⑤ Zvolte vhodné parametry: pochopte vlastnosti materiálu a přiměřeně nastavte řezný výkon a rychlost.

⑥ Vyčistěte laserovou hlavu: Pravidelně čistěte laserovou hlavu, aby bylo zařízení v dobrém stavu.

Řezná část je příliš široká nebo dochází k jevu tavení

- Analýza příčin

① Příliš vysoký výkon laseru: nastavení výkonu je příliš vysoké, což vede k nadměrnému tavení materiálu.

② řezná rychlost je příliš pomalá: příliš pomalá, aby laser zůstal příliš dlouho, což zvyšuje tepelně ovlivněnou zónu.

③ Nepřesnost ohniskové vzdálenosti: nesprávné umístění ohniska, které vede ke zvětšení průměru laserového paprsku.

④ nedostatečný průtok pomocného plynu: nedostatečný průtok plynu nemůže odfouknout roztavený kov, což zhoršuje jev tavení.

⑤ Vlastnosti materiálu nejsou vhodné: u některých materiálů nebo materiálů s větší tloušťkou je větší pravděpodobnost roztavení.

⑥ Špatná kvalita laserového paprsku: Špatná rovnoměrnost laserového paprsku nebo úhel divergence ovlivňují řezný účinek.

- Řešení

① Snížení výkonu laseru: podle vlastností materiálu vhodné snížení výkonu laseru.

② Zvyšte rychlost řezání: Nastavte rychlost, abyste se vyhnuli problémům s tavením způsobeným příliš nízkou rychlostí.

Kalibrace ohniskové vzdálenosti: Zkontrolujte, zda je poloha zaostření laseru správná.

④ Zvyšte průtok pomocného plynu: Ujistěte se, že průtok plynu je dostatečný pro účinné odfouknutí roztaveného kovu.

⑤ Vyberte vhodný materiál a parametry: Před řezáním přiměřeně upravte parametry tak, aby odpovídaly vlastnostem materiálu.

⑥ Zlepšete kvalitu laserového paprsku: Pravidelnou údržbou laserového zařízení zajistíte kvalitu laserového paprsku.

Řezná plocha není rovná a objevují se na ní vlnky.

- Analýza příčin

① Kolísání výkonu laseru: nestabilní výstup laseru vede k nerovnoměrnému rozložení energie.

② řezná rychlost není rovnoměrná: změny rychlosti ovlivňují čas působení laserového paprsku na povrch materiálu.

③ Nepřesnost ohniskové vzdálenosti: nesprávné umístění ohniska, snížení kvality řezu.

④ deformace nebo nerovnosti materiálu: deformace materiálu nebo nerovnosti povrchu ovlivňují řezný účinek.

⑤ Vibrace laserové hlavy: nedostatečná mechanická stabilita zařízení může způsobovat vibrace.

⑥ nestabilní průtok pomocného plynu: nestabilní průtok plynu ovlivňuje účinek vyfukování roztaveného kovu.

- Řešení

① Stabilizace výkonu laseru: Nastavte přiměřený maximální a minimální výkon pro zajištění stabilního laserového výstupu.

② Optimalizace řezné rychlosti: Udržujte stálou rychlost a zabraňte kolísání rychlosti během řezání.

③ Kalibrujte zaostření: pravidelně upravujte polohu zaostření laseru, abyste zajistili přesnost řezání.

④ Zkontrolujte rovinnost materiálu: před řezáním materiál narovnejte, aby nedošlo k ovlivnění kvality řezu v důsledku deformace.

⑤ Zvýšení stability laserové hlavy: Zkontrolujte a utáhněte mechanické části laserové hlavy, abyste snížili vibrace.

⑥ Řízení průtoku plynu: Zajistěte stabilní průtok pomocného plynu, aby se zlepšila kvalita řezného povrchu.

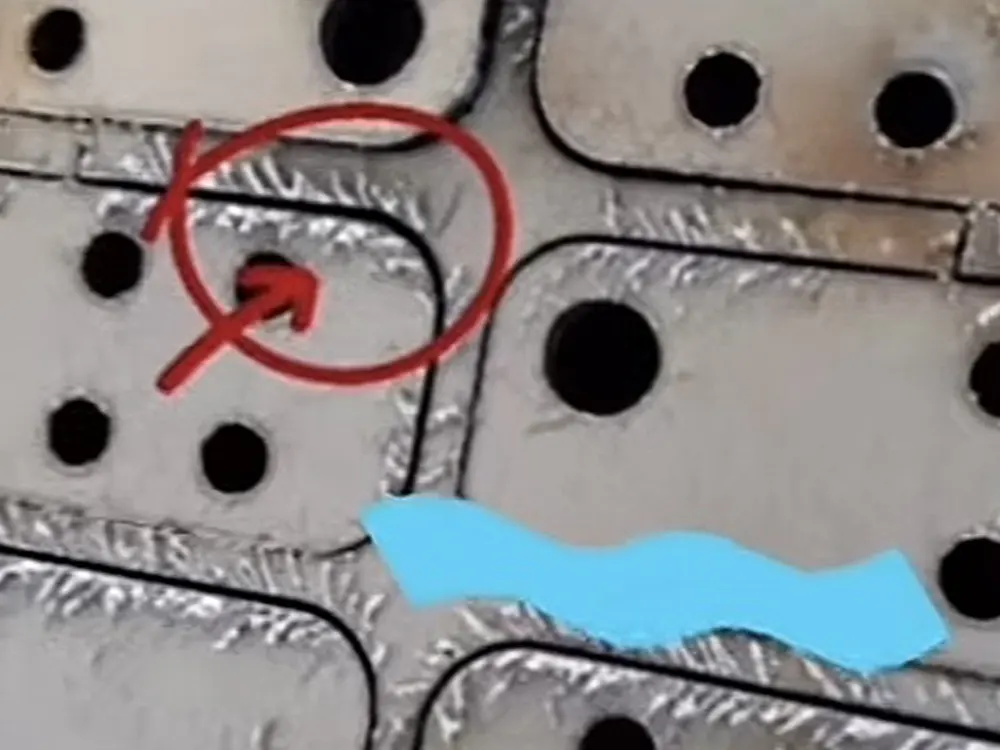

Abnormální jiskření při řezání

- Analýza příčin

① Příliš vysoký výkon laseru: příliš vysoký nastavený výkon laseru může vést k nadměrnému tavení materiálu a vzniku velkého množství jisker.

② příliš nízká rychlost řezání: příliš nízká rychlost řezání způsobí, že laser zůstane na materiálu příliš dlouho, což zvyšuje tvorbu jisker.

- Řešení

① Nastavte výkon laseru: Snižte výkon laseru přiměřeně podle tloušťky a typu materiálu, abyste omezili tvorbu jisker.

② Optimalizujte rychlost řezání: Zvyšte rychlost řezání, aby laser působil na materiál po přiměřenou dobu a nedocházelo k jiskření způsobenému příliš pomalým řezáním.

Problémy s kvalitou při laserovém řezání obvykle pramení z nastavení parametrů, vlastností materiálu nebo nedostatečné údržby zařízení. Nastavením výkonu, rychlosti, ohniskové vzdálenosti a optimalizací průtoku pomocného plynu atd. lze efektivně zlepšit kvalitu řezání.