المشكلات الشائعة والحلول في عملية القطع بالليزر

القطع بالليزر هو تقنية معالجة عالية الدقة وعالية الكفاءة، ولكن في التشغيل الفعلي سيواجه حتماً بعض المشاكل الشائعة. سوف تقوم XT LASER بتحليل أسباب هذه المشاكل بالتفصيل وتقديم الحلول المناسبة لمساعدتك على تحسين جودة القطع بشكل فعال.

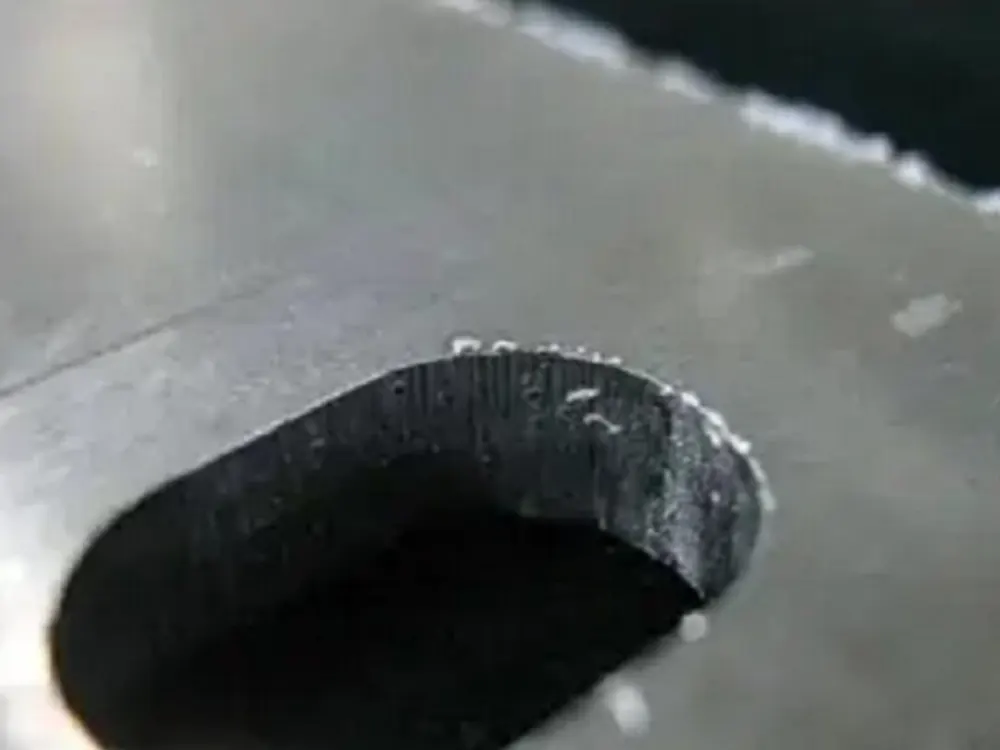

حواف القطع الخشنة أو النتوءات

- تحليل الأسباب

① طاقة الليزر غير كافية: الطاقة منخفضة جدًا، لا يمكن صهر المادة تمامًا، مما يؤدي إلى حواف قطع خشنة.

② سرعة القطع سريعة جدًا: لا يبقى شعاع الليزر على سطح المادة لفترة زمنية كافية، مما يؤدي إلى تكوين نتوءات.

③ البُعد البؤري غير صحيح: موضع التركيز البؤري لليزر غير دقيق، مما يؤثر على جودة القطع.

④ ضغط الغاز غير المناسب: سيؤدي الضغط غير الكافي أو المرتفع للغاز الإضافي إلى تكوين نتوءات.

⑤ عدم تطابق خصائص المواد: لا يتم ضبط معلمات القطع وفقًا لنوع المادة وسُمكها.

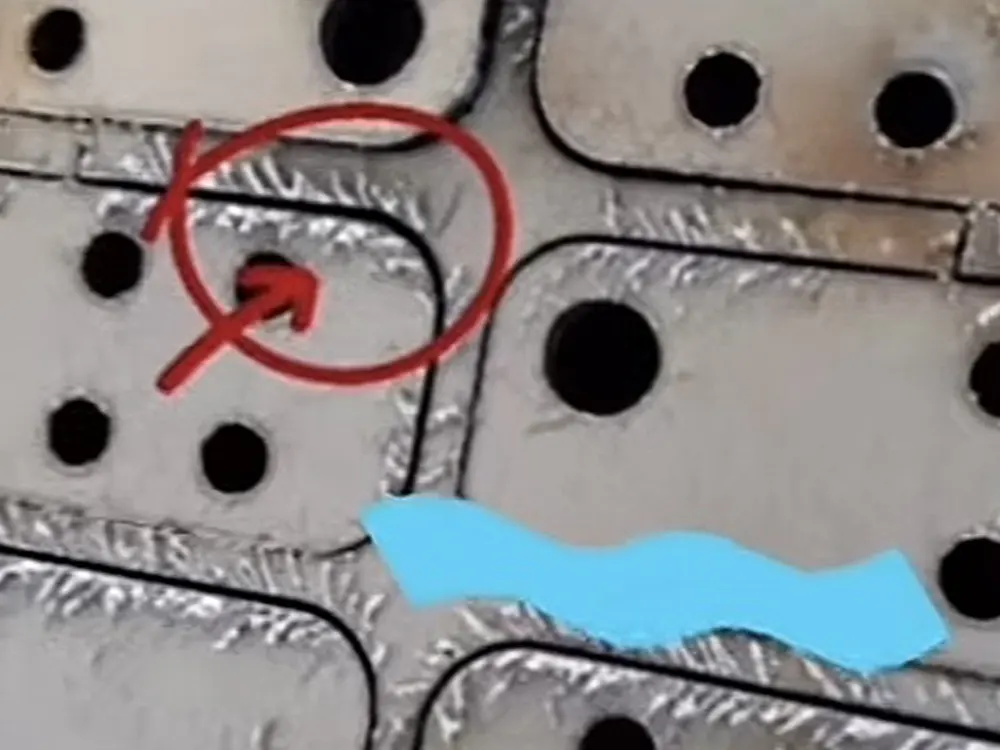

⑥ تلوث رأس الليزر: تؤثر الأوساخ أو فحم الكوك على رأس الليزر على جودة شعاع الليزر.

- الحل:

① ضبط طاقة الليزر: قم بزيادة طاقة الليزر بشكل مناسب.

① ضبط طاقة الليزر: قم بزيادة الطاقة بشكل مناسب لضمان صهر المادة بالكامل.

② تحسين سرعة القطع: تقليل السرعة بحيث يكون لدى الليزر وقت كافٍ لإنهاء القطع.

③ معايرة البؤرة: تأكد من دقة تركيز الليزر البؤري وأن يكون موضع التركيز البؤري على سطح المادة أو تحته قليلاً.

④ ضبط ضغط الغاز: اضبط ضغط الغاز الإضافي وفقًا لخصائص المادة وتأكد من استقرار معدل التدفق.

⑤ اختيار المعلمات المناسبة: فهم خصائص المواد وضبط قوة القطع والسرعة بشكل معقول.

⑥ تنظيف رأس الليزر: نظف رأس الليزر بانتظام للحفاظ على الجهاز في حالة جيدة.

مقطع القطع عريض للغاية أو تحدث ظاهرة الذوبان

- تحليل الأسباب

① طاقة الليزر مرتفعة للغاية: إعداد الطاقة مرتفع للغاية، مما يؤدي إلى ذوبان مفرط للمادة.

② سرعة القطع بطيئة جدًا: بطيئة جدًا بحيث تجعل الليزر يبقى لفترة طويلة جدًا، مما يزيد من المنطقة المتأثرة بالحرارة.

③ عدم دقة البُعد البؤري: الموقع غير الصحيح للنقطة البؤرية مما يؤدي إلى زيادة قطر شعاع الليزر.

④ عدم كفاية تدفق الغاز الإضافي: لا يمكن أن يؤدي التدفق غير الكافي للغاز إلى نفخ المعدن المنصهر، مما يؤدي إلى تفاقم ظاهرة الانصهار.

⑤ خصائص المواد غير مناسبة: بعض المواد أو المواد ذات السماكة الأكبر تكون أكثر عرضة للذوبان.

⑥ ضعف جودة شعاع الليزر: سيؤثر ضعف توحيد شعاع الليزر أو زاوية التباعد على تأثير القطع.

- الحل

① تقليل طاقة الليزر: وفقًا لخصائص المادة للتخفيض المناسب لطاقة الليزر.

② زيادة سرعة القطع: اضبط السرعة لتجنب مشاكل الذوبان الناتجة عن البطء الشديد.

قم بمعايرة البُعد البؤري: تأكد من صحة موضع التركيز البؤري لليزر.

④ زيادة تدفق الغاز الإضافي: تأكد من أن تدفق الغاز كافٍ لتفجير المعدن المنصهر بفعالية.

⑤ حدد المواد والمعلمات المناسبة: قبل القطع، اضبط المعلمات بشكل معقول لتتناسب مع خصائص المادة.

⑥ تحسين جودة شعاع الليزر: صيانة معدات الليزر بانتظام لضمان جودة شعاع الليزر.

سطح القطع غير مسطح وتوجد تموجات

- تحليل الأسباب

① تذبذب طاقة الليزر: يؤدي عدم استقرار خرج الليزر إلى توزيع غير متساوٍ للطاقة.

② سرعة القطع ليست موحدة: تؤثر تغيرات السرعة على شعاع الليزر على سطح المادة في الوقت المناسب.

③ عدم دقة البُعد البؤري: الموقع غير المناسب للنقطة البؤرية، وانخفاض جودة القطع.

④ تشوه المواد أو عدم استوائها: يؤثر تشوه المواد أو عدم استواء السطح على تأثير القطع.

⑤ اهتزاز رأس الليزر: قد ينتج عن عدم الثبات الميكانيكي للمعدات اهتزازات.

⑥ تدفق الغاز الإضافي غير المستقر: يؤثر تدفق الغاز غير المستقر على تأثير نفخ المعدن المنصهر.

- الحل

① تثبيت طاقة الليزر: اضبط الطاقة القصوى والدنيا المعقولة لضمان استقرار إخراج الليزر.

② تحسين سرعة القطع: حافظ على ثبات السرعة وتجنب تذبذب السرعة أثناء القطع.

③ معايرة الضبط البؤري: اضبط موضع الضبط البؤري بالليزر بانتظام لضمان دقة القطع.

④ افحص تسطيح المادة: افرد المادة قبل القطع لتجنب التأثير على جودة القطع بسبب الاعوجاج.

⑤ تعزيز ثبات رأس الليزر: افحص وشد الأجزاء الميكانيكية لرأس الليزر لتقليل الاهتزاز.

⑥ التحكم في تدفق الغاز: تأكد من استقرار تدفق الغاز الإضافي لتحسين جودة سطح القطع.

شرارات غير طبيعية أثناء القطع

- تحليل الأسباب

① طاقة الليزر عالية جدًا: قد يؤدي إعداد طاقة الليزر العالية جدًا إلى ذوبان مفرط للمادة، مما يولد عددًا كبيرًا من الشرر.

② سرعة القطع بطيئة جدًا: سرعة القطع بطيئة جدًا ستجعل الليزر يبقى على المادة لفترة طويلة جدًا، مما يزيد من توليد الشرر.

- الحل

① ضبط طاقة الليزر: قم بتقليل طاقة الليزر بشكل مناسب وفقًا لسُمك ونوع المادة لتقليل توليد الشرر.

② تحسين سرعة القطع: قم بزيادة سرعة القطع لضمان عمل الليزر على المادة للوقت المناسب لتجنب الشرر الناجم عن البطء الشديد.

تنبع مشاكل الجودة أثناء القطع بالليزر عادةً من إعدادات المعلمات أو خصائص المواد أو عدم كفاية صيانة المعدات. ومن خلال ضبط الطاقة والسرعة والبُعد البؤري وتحسين تدفق الغاز المساعد، وما إلى ذلك، يمكن تحسين جودة القطع بشكل فعال.